Fabrication de moteurs à flux axial en 2025 : le prochain saut dans les systèmes de propulsion électrique à haute efficacité. Découvrez comment cette technologie perturbatrice façonne l’avenir des VE et des applications industrielles.

- Résumé Exécutif : Tendances clés et moteurs du marché en 2025

- Technologie des moteurs à flux axial : Fondamentaux et innovations

- Taille du marché mondial, segmentation et prévisions de croissance 2025–2030

- Environnement concurrentiel : Fabricants leaders et nouvelles entreprises

- Processus de fabrication et dynamique de la chaîne d’approvisionnement

- Applications : Véhicules électriques, industriel, aérospatial et au-delà

- Avancées matérielles : Aimants, noyaux et gestion thermique

- Environnement réglementaire et normes industrielles (p. ex., IEEE, ASME)

- Défis : Scalabilité, coût et barrières d’intégration

- Perspectives d’avenir : Opportunités stratégiques et feuille de route vers 2030

- Sources et Références

Résumé Exécutif : Tendances clés et moteurs du marché en 2025

La fabrication de moteurs à flux axial est prête à connaître une croissance significative en 2025, stimulée par la demande croissante de systèmes de propulsion électrique compacts et à haute efficacité dans les secteurs de l’automobile, de l’aérospatial et de l’industrie. L’architecture unique des moteurs à flux axial—caractérisée par leur forme de crêpe et leur court chemin magnétique—permet une densité de puissance et une efficacité supérieures par rapport aux conceptions radiales traditionnelles. Cela a attiré les grands équipementiers automobiles et les fournisseurs de premier ordre cherchant à optimiser les performances des véhicules électriques (VE) et à réduire le poids.

Les principaux acteurs du secteur augmentent leurs capacités de production et établissent des partenariats stratégiques pour commercialiser la technologie des flux axiaux. Le groupe Mercedes-Benz AG a acquis une participation dans YASA, un spécialiste des moteurs à flux axial, et intègre cette technologie dans ses groupes motopropulseurs électriques de nouvelle génération. De même, Renault Group a annoncé des collaborations avec des innovateurs en flux axial pour améliorer l’efficacité et l’autonomie de ses futurs modèles de VE. Ces mouvements soulignent la confiance croissante dans les moteurs à flux axial en tant qu’élément central des stratégies d’électrification.

Les avancées en matière de fabrication sont au cœur de cette dynamique. Des entreprises telles que YASA Limited et Magnax investissent dans des lignes de production automatisées et des matériaux avancés, y compris de l’acier au silicium de haute qualité et des systèmes de refroidissement innovants, pour atteindre une production évolutive et rentable. L’adoption de processus d’enroulement automatisés et d’assemblage de précision devrait réduire les coûts unitaires et améliorer la cohérence de la qualité, répondant ainsi aux barrières précédentes à l’adoption massive.

Parallèlement, la chaîne d’approvisionnement pour les composants critiques—tels que les aimants en terres rares et les laminations spécialisées—est renforcée par des accords à long terme et une intégration verticale. GKN Automotive développe son empreinte de fabrication eDrive, avec un accent sur l’intégration de la technologie des flux axiaux dans ses plateformes modulaires pour les équipementiers mondiaux. Cette tendance devrait s’accélérer à mesure que les fabricants cherchent à localiser la production et à atténuer les risques de la chaîne d’approvisionnement.

En regardant vers l’avenir, les perspectives pour la fabrication de moteurs à flux axial restent solides. Les prévisions du secteur anticipent des taux de croissance annuelle à deux chiffres jusqu’à la fin des années 2020, alimentés par des pressions réglementaires pour une plus grande efficacité et l’électrification des véhicules commerciaux et de l’aviation. À mesure que les processus de fabrication mûrissent et que des économies d’échelle se réalisent, les moteurs à flux axial devraient devenir une solution courante pour les systèmes de propulsion électrique de nouvelle génération.

Technologie des moteurs à flux axial : Fondamentaux et innovations

La fabrication de moteurs à flux axial subit une transformation significative en 2025, stimulée par la demande croissante de moteurs électriques compacts et à haute efficacité dans les applications automobiles, aérospatiales et industrielles. Contrairement aux moteurs à flux radial traditionnels, les conceptions à flux axial offrent une densité de puissance et une efficacité supérieures, mais leur fabrication présente des défis uniques, notamment en matière d’assemblage de précision, de gestion thermique et de sélection des matériaux.

Les acteurs clés du secteur augmentent leurs capacités de production et affinent les processus de fabrication pour répondre à la demande croissante. YASA Limited, un pionnier de la technologie à flux axial et désormais une filiale à part entière de Mercedes-Benz, a établi des lignes de fabrication avancées au Royaume-Uni, se concentrant sur l’enroulement automatisé des stators, l’assemblage de rotors de précision et les solutions de refroidissement intégrées. Leur approche de production souligne la modularité et l’évolutivité, permettant une adaptation rapide à différentes plateformes de véhicules. Les moteurs de YASA sont déjà intégrés dans des véhicules électriques haute performance, avec une expansion prévue à mesure que Mercedes-Benz accélère sa stratégie d’électrification.

Un autre fabricant notable, Magnax, basé en Belgique, commercialise ses moteurs à flux axial sans noyau pour les marchés de la mobilité et de l’industrie. Le processus de fabrication de Magnax exploite des techniques d’enroulement de bobines automatisées et de refroidissement direct pour atteindre une haute efficacité et fiabilité. L’entreprise investit dans de nouvelles installations de production et des partenariats pour soutenir la croissance anticipée dans les secteurs de l’aviation électrique et des véhicules lourds.

En Asie, Nidec Corporation développe sa production de moteurs à flux axial, ciblant à la fois les applications automobiles et industrielles. La stratégie de fabrication de Nidec comprend l’intégration verticale de composants clés, tels que des aimants permanents et des laminations de précision, afin d’assurer la résilience de la chaîne d’approvisionnement et le contrôle des coûts. L’entreprise collabore également avec des équipementiers mondiaux pour adapter les solutions à flux axial à des cas d’utilisation spécifiques, ce qui reflète une tendance à la personnalisation dans le secteur.

Les innovations en matière de fabrication sont également entraînées par des avancées dans les matériaux et l’automatisation. L’adoption de composites magnétiques doux haute performance et de systèmes de refroidissement avancés permet de concevoir des stators et rotors plus fins et plus légers, tandis que les lignes d’assemblage robotisées améliorent la cohérence et le rendement. Des organismes de l’industrie tels que la Société des Fabricants de Moteurs et de Commerçants soutiennent les efforts de normalisation pour faciliter une adoption plus large et l’interopérabilité.

À l’avenir, les perspectives pour la fabrication de moteurs à flux axial sont solides. Alors que les équipementiers cherchent à différencier leurs groupes motopropulseurs électriques, la demande pour des moteurs compacts et à couple élevé devrait augmenter rapidement jusqu’en 2025 et au-delà. Les fabricants répondent avec des investissements accrus dans l’automatisation, l’intégration de la chaîne d’approvisionnement, et la R&D, positionnant la technologie des flux axiaux comme une pierre angulaire de la mobilité électrifiée et des systèmes industriels de prochaine génération.

Taille du marché mondial, segmentation et prévisions de croissance 2025–2030

Le secteur mondial de la fabrication de moteurs à flux axial est prêt à connaître une expansion significative entre 2025 et 2030, soutenue par l’électrification rapide des transports, la demande croissante de moteurs électriques à haute efficacité, et l’innovation continue dans les systèmes de propulsion légers et compacts. Les moteurs à flux axial, caractérisés par leur géométrie en forme de crêpe et leur densité de puissance supérieure, sont de plus en plus privilégiés dans les véhicules électriques (VE), l’aérospatial et les applications industrielles.

En 2025, le marché est segmenté par application (automobile, aérospatial, machines industrielles et autres), type de moteur (monorotor, dual-rotor, multi-rotor) et géographie (Amérique du Nord, Europe, Asie-Pacifique et reste du monde). Le secteur automobile, en particulier les VE, reste le segment dominant, avec des fabricants leaders tels que YASA Limited (une filiale à part entière de Mercedes-Benz Group AG), Magna Powertrain, et ZF Friedrichshafen AG investissant massivement dans la technologie à flux axial pour des groupes motopropulseurs de nouvelle génération. YASA Limited se distingue par son architecture à flux axial propriétaire, qui est intégrée dans des VE haute performance de Mercedes-Benz, tandis que Magna Powertrain et ZF Friedrichshafen AG augmentent leurs capacités de production pour répondre à la demande anticipée des équipementiers.

L’Europe est actuellement le plus grand marché régional, soutenu par de solides bases de fabrication automobile et des objectifs d’électrification agressifs. Cependant, l’Asie-Pacifique devrait connaître la croissance la plus rapide, propulsée par l’expansion de la production de VE en Chine, au Japon et en Corée du Sud, et l’émergence de nouveaux acteurs tels que Protean Electric et Turntide Technologies. L’Amérique du Nord voit également une activité accrue, avec des entreprises comme Turntide Technologies se concentrant sur les applications pour véhicules industriels et commerciaux.

De 2025 à 2030, les analystes du secteur et les fabricants anticipent un taux de croissance annuel composé (CAGR) à deux chiffres pour la fabrication de moteurs à flux axial, avec des projections de valeur de marché allant de plusieurs centaines de millions à plus d’un milliard de dollars d’ici 2030, en fonction des taux d’adoption dans les secteurs automobile et connexes. Les moteurs de croissance clés comprennent la nécessité d’une plus grande efficacité et densité de puissance dans les VE, la pression réglementaire pour réduire les émissions, et le passage continu vers une propulsion électrifiée dans l’aviation et l’industrie lourde.

À l’avenir, le secteur devrait bénéficier d’investissements continus dans les procédés de fabrication automatisés, les matériaux avancés (tels que le carbure de silicium et les aimants haute performance) et les partenariats stratégiques entre les équipementiers et les spécialistes des moteurs. L’entrée de nouveaux fabricants et l’augmentation de la production par des acteurs établis tels que YASA Limited, Magna Powertrain, et ZF Friedrichshafen AG devraient accélérer les réductions de coûts et élargir l’adoption des moteurs à flux axial dans plusieurs industries.

Environnement concurrentiel : Fabricants leaders et nouvelles entreprises

L’environnement concurrentiel de la fabrication de moteurs à flux axial en 2025 est caractérisé par un mélange dynamique de fournisseurs automobiles établis, de startups innovantes, et de partenariats stratégiques. Le secteur connaît des avancées technologiques rapides et une augmentation des investissements, alimentés par la demande de moteurs électriques compacts et à haute efficacité dans les applications automobiles et industrielles.

Parmi les fabricants leaders, Yaskawa Electric Corporation et Siemens AG ont tiré parti de leur vaste expérience dans les systèmes de propulsion électrique pour développer des solutions à flux axial pour les marchés de la mobilité et industriels. Siemens AG a intégré la technologie à flux axial dans son portefeuille, en se concentrant sur des applications à haute performance et écoénergétiques, tandis que Yaskawa Electric Corporation étend son influence dans la robotique et l’automatisation avec des conceptions de moteurs compacts.

Un acteur majeur, le groupe Mercedes-Benz AG, a réalisé des progrès notables en acquérant YASA Limited, basée au Royaume-Uni, un pionnier de la technologie des moteurs à flux axial. Les moteurs de YASA sont désormais intégrés dans les véhicules électriques de prochaine génération de Mercedes-Benz, avec une augmentation de la production dans des installations dédiées au Royaume-Uni et en Allemagne. Ce mouvement positionne le groupe Mercedes-Benz AG à l’avant-garde de l’adoption du flux axial dans le segment automobile premium.

Un autre nouvel entrant clé est Magna International Inc., qui a annoncé des partenariats et des investissements pour accélérer le développement des moteurs à flux axial pour les plateformes de véhicules électriques (VE). Magna International Inc. exploite son empreinte de fabrication mondiale pour soutenir les équipementiers cherchant à adopter la technologie des flux axiaux à grande échelle.

Les startups et les nouveaux entrants contribuent également à façonner l’environnement concurrentiel. Ricardo plc a développé des conceptions de flux axial propriétaires ciblant à la fois les secteurs automobile et aérospatial, tandis que Schaeffler AG investit dans des processus de fabrication avancés pour améliorer l’efficacité et réduire les coûts. Schaeffler AG collabore également avec des équipementiers pour intégrer des moteurs à flux axial dans des groupes motopropulseurs hybrides et électriques.

À l’avenir, les perspectives pour la fabrication de moteurs à flux axial restent solides, avec davantage de consolidation et de collaboration attendues alors que les équipementiers cherchent à différencier leurs offres de VE. L’entrée de fournisseurs majeurs et l’augmentation de la capacité de production signalent un marché en maturation, avec des innovations continues susceptibles de faire baisser les coûts et d’élargir l’adoption dans plusieurs secteurs.

Processus de fabrication et dynamique de la chaîne d’approvisionnement

La fabrication de moteurs à flux axial subit une transformation significative en 2025, stimulée par l’électrification rapide de la mobilité et la demande de densité de puissance et d’efficacité accrues dans les moteurs électriques. Contrairement aux moteurs à flux radial traditionnels, les conceptions à flux axial nécessitent des processus de fabrication spécialisés, en particulier dans la production de stators, de rotors et l’intégration de systèmes de refroidissement avancés. La géométrie unique des moteurs à flux axial—caractérisée par leur structure en forme de crêpe—nécessite une précision dans l’empilement de la lamination, l’enroulement et l’assemblage, tirant souvent parti de systèmes automatisés et robotiques pour assurer la cohérence et l’évolutivité.

Des acteurs clés du secteur, tels que YASA (désormais une filiale à part entière de Mercedes-Benz AG), ont innové avec des techniques de fabrication évolutives pour les moteurs à flux axial, se concentrant sur l’enroulement de bobines automatisé et l’intégration du refroidissement direct. Les installations de production de YASA au Royaume-Uni sont conçues pour un rendement élevé, avec un accent sur le contrôle de la qualité et la traçabilité tout au long de la chaîne d’approvisionnement. De même, Magnax, dont le siège est à Bruxelles, a développé des processus de fabrication propriétaires qui mettent l’accent sur la modularité et un assemblage rapide, permettant une adaptation flexible aux diverses exigences des clients dans les applications automobiles et industrielles.

La chaîne d’approvisionnement des moteurs à flux axial évolue pour répondre à la demande accrue de matériaux spécialisés, tels que l’acier électrique de haute qualité, les aimants permanents avancés et les résines thermiquement conductrices. Des entreprises comme Hitachi Metals et VACUUMSCHMELZE sont des fournisseurs clés de matériaux magnétiques, soutenant le besoin du secteur en composants haute performance. L’approvisionnement en éléments de terres rares pour les aimants reste une préoccupation critique, les fabricants cherchant à diversifier les fournisseurs et à investir dans des initiatives de recyclage pour atténuer les risques liés aux tensions géopolitiques et aux goulets d’étranglement d’approvisionnement.

L’automatisation et la numérisation sont de plus en plus intégrées à la fabrication de moteurs à flux axial. La surveillance en temps réel, les jumeaux numériques et la maintenance prédictive sont mises en œuvre pour optimiser les lignes de production et réduire les temps d’arrêt. Les entreprises investissent également dans l’intégration verticale pour sécuriser les nœuds critiques de la chaîne d’approvisionnement, depuis le traitement des matières premières jusqu’à l’assemblage final. Par exemple, YASA et Magnax ont tous deux annoncé des plans pour développer des capacités internes pour des étapes clés de fabrication, visant à améliorer l’assurance qualité et à réduire les délais.

À l’avenir, les perspectives pour la fabrication de moteurs à flux axial sont robustes, avec une croissance attendue tant dans les secteurs automobile qu’industriel. Alors que les équipementiers accélèrent leurs stratégies d’électrification, la demande pour des solutions moteurs compactes, efficaces et évolutives devrait stimuler encore plus l’innovation dans les processus de fabrication et la gestion de la chaîne d’approvisionnement. Des partenariats stratégiques entre les fabricants de moteurs, les fournisseurs de matériaux et les fournisseurs de technologies d’automatisation devraient façonner le paysage concurrentiel jusqu’en 2025 et au-delà.

Applications : Véhicules électriques, industriel, aérospatial et au-delà

La fabrication de moteurs à flux axial connaît rapidement une dynamique en 2025, stimulée par les avantages uniques de la technologie en matière de densité de puissance, d’efficacité et de compacité. Ces caractéristiques sont particulièrement attrayantes pour les secteurs où le poids et l’espace sont critiques, tels que les véhicules électriques (VE), l’automatisation industrielle et l’aérospatial. Le passage continu vers l’électrification et la durabilité accélère l’adoption des moteurs à flux axial, plusieurs fabricants leaders augmentant leur production et forgeant de nouveaux partenariats pour répondre à la demande croissante.

Dans le secteur des véhicules électriques, les moteurs à flux axial sont intégrés tant dans les véhicules particuliers que commerciaux en raison de leur capacité à fournir un couple et une efficacité supérieurs dans un format plus petit par rapport aux moteurs à flux radial traditionnels. YASA, pionnier de la technologie à flux axial et désormais une filiale à part entière de Mercedes-Benz Group AG, intensifie sa production pour approvisionner les groupes motopropulseurs de VE de nouvelle génération. Les moteurs de YASA devraient figurer dans les prochains modèles électriques de Mercedes-Benz, reflétant une tendance plus large de l’industrie vers le développement interne de moteurs et l’intégration verticale. De même, Magna Powertrain fait progresser la fabrication de moteurs à flux axial pour les applications automobiles, tirant parti de son empreinte mondiale pour soutenir les équipementiers en Europe, en Amérique du Nord et en Asie.

Les applications industrielles voient également une adoption accrue des moteurs à flux axial, notamment dans la robotique, les véhicules guidés automatisés (AGV) et les pompes à haute efficacité. Le facteur de forme compact et la densité de couple élevée permettent des conceptions de machines plus flexibles et des économies d’énergie. Schaeffler a annoncé des investissements dans des lignes de production de moteurs à flux axial, ciblant à la fois les marchés industriels et de la mobilité. L’accent de l’entreprise est mis sur des plateformes de moteurs modulaires pouvant être personnalisées pour des applications diverses, des systèmes de convoyeurs à l’équipement de fabrication de précision.

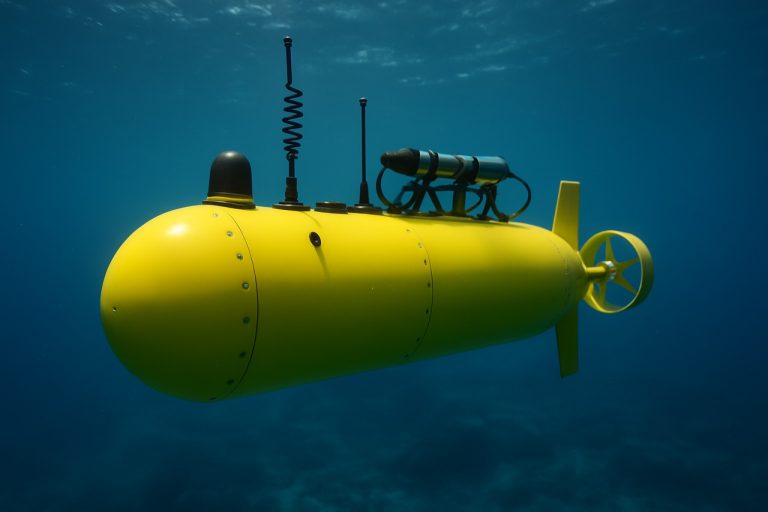

L’aérospatial représente un autre domaine d’application pour la technologie des moteurs à flux axial. La poussée pour une propulsion électrique et hybride dans l’aviation crée une demande pour des moteurs légers et haute performance. Rolls-Royce développe activement des systèmes de propulsion électrique à flux axial pour la mobilité aérienne urbaine et les avions régionaux, visant à réduire les émissions et les coûts d’exploitation. Les collaborations continues de l’entreprise avec des startups d’avions électriques et des institutions de recherche soulignent l’engagement de ce secteur envers l’électrification.

À l’avenir, les perspectives pour la fabrication de moteurs à flux axial sont solides. À mesure que la production augmente et que les coûts diminuent, l’adoption devrait s’élargir dans de nouveaux domaines comme la propulsion marine, les systèmes d’énergie renouvelable, et même l’électronique grand public. Les prochaines années devraient voir davantage d’investissements dans la fabrication automatisée, les matériaux avancés et la localisation de la chaîne d’approvisionnement, positionnant les moteurs à flux axial comme une pierre angulaire de l’avenir électrifié.

Avancées matérielles : Aimants, noyaux et gestion thermique

L’innovation matérielle est un moteur central dans l’évolution de la fabrication de moteurs à flux axial, 2025 marquant une période de progrès rapide en matière d’aimants, de matériaux de noyaux et de solutions de gestion thermique. La géométrie unique des moteurs à flux axial—caractérisée par leur longueur axiale courte et leur grand diamètre—demande des matériaux capables de fournir une haute densité de puissance, une efficacité, et une fiabilité dans des conditions opérationnelles exigeantes.

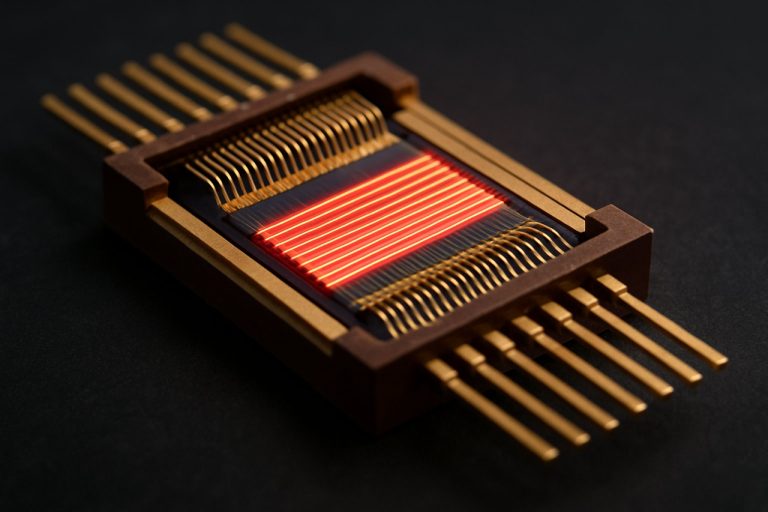

Les aimants permanents restent au cœur des performances des moteurs à flux axial. En 2025, les fabricants leaders tels que GKN Powder Metallurgy et Maxwell Technologies avancent l’utilisation d’aimants de néodyme-fer-bore (NdFeB) de haute qualité, avec un accent sur la réduction des éléments de terres rares lourdes (HREE) pour atténuer les risques liés à la chaîne d’approvisionnement et la volatilité des coûts. Les entreprises explorent également des chimies d’aimants alternatives, telles que l’aimant samarium-cobalt (SmCo), pour des applications nécessitant une stabilité thermique accrue, bien que le coût demeure un facteur limitant. L’élan pour un approvisionnement durable et le recyclage des matériaux de terres rares s’intensifie, avec des initiatives sectorielles visant à boucler le cycle de gestion du cycle de vie des aimants.

Les matériaux de noyau représentent un autre domaine d’innovation significatif. L’adoption de composites magnétiques doux (SMC) et d’aciers silicium avancés permet un meilleur contrôle des flux magnétiques, réduisant les pertes par courants de Foucault et améliorant l’efficacité globale. Sintergy et Schaeffler figurent parmi les entreprises investissant dans de nouvelles techniques de métallurgie des poudres pour produire des noyaux de stators et de rotors affichant des géométries complexes et des propriétés magnétiques supérieures. Ces avancées sont particulièrement pertinentes pour les laminations fines et en forme de disque requises dans les conceptions à flux axial, où la minimisation des pertes du noyau est critique pour atteindre des rapports puissance/poids élevés.

La gestion thermique demeure un défi clé en raison de la compacité et de la haute densité de puissance des moteurs à flux axial. En 2025, les fabricants intègrent de plus en plus le refroidissement à huile direct et des structures de dissipateurs thermiques avancés dans leurs conceptions. Yaskawa Electric Corporation et Magnax sont à l’avant-garde de l’utilisation de canaux de refroidissement intégrés et de matériaux à haute conductivité, tels que des alliages d’aluminium et des polymères thermiquement conducteurs, pour dissiper efficacement la chaleur du stator et du rotor. Ces innovations sont essentielles pour maintenir les performances et la longévité, en particulier dans les applications automobiles et aérospatiales où les charges thermiques sont importantes.

À l’avenir, les prochaines années devraient voir une convergence accrue entre la science des matériaux et la technologie de fabrication. L’intégration de la fabrication additive pour des géométries de noyaux et d’aimants personnalisés, ainsi que les améliorations continues du recyclage des terres rares et des matériaux d’interface thermique, devraient définir le paysage concurrentiel pour les fabricants de moteurs à flux axial jusqu’à la fin des années 2020.

Environnement réglementaire et normes industrielles (p. ex., IEEE, ASME)

L’environnement réglementaire et les normes industrielles pour la fabrication de moteurs à flux axial évoluent rapidement à mesure que la technologie gagne en traction dans la mobilité électrique, l’automatisation industrielle et les secteurs des énergies renouvelables. En 2025, les fabricants s’alignent de plus en plus sur des normes établies d’organisations telles que l’Institut des Ingénieurs Électriques et Électroniques (IEEE) et l’American Society of Mechanical Engineers (ASME), qui fournissent des lignes directrices pour les performances des moteurs, la sécurité, et les protocoles de test.

Les normes IEEE, en particulier celles sous les séries IEEE 112 et IEEE 1812, sont largement référencées pour tester l’efficacité, la performance thermique, et les vibrations des moteurs électriques, y compris les conceptions à flux axial émergentes. Ces normes sont mises à jour pour s’adapter aux caractéristiques uniques des topologies à flux axial, telles que leur facteur de forme compact et leur densité de couple élevée. L’IEEE engage activement les parties prenantes de l’industrie pour s’assurer que les nouvelles normes et révisions reflètent les dernières avancées en matière de matériaux, de méthodes de refroidissement et d’intégration de l’électronique de puissance.

L’ASME, connue pour ses normes mécaniques et de sécurité rigoureuses, est également pertinente pour la fabrication de moteurs à flux axial. Les codes de l’ASME pour l’intégrité mécanique, l’équilibrage des rotors, et l’analyse structurelle sont adoptés par des fabricants leaders pour garantir la fiabilité et la conformité dans les applications haute performance. Des entreprises telles que Yaskawa Electric Corporation et Siemens AG intègrent ces normes dans leurs processus de conception et de production, notamment lorsqu’elles élargissent leurs portefeuilles pour inclure des solutions à flux axial pour les véhicules électriques et les entraînements industriels.

En plus de l’IEEE et de l’ASME, la Commission Electrotechnique Internationale (IEC) joue un rôle croissant dans l’harmonisation des normes mondiales pour les moteurs électriques. La norme IEC 60034, qui couvre les machines électriques rotatives, est référencée par des fabricants tels que Magnax et AxialFlux alors qu’ils augmentent leur production et entrent sur de nouveaux marchés. Ces normes traitent des aspects critiques tels que l’isolation, les classes d’efficacité, et les tests environnementaux, qui sont essentiels pour l’approbation réglementaire dans des régions clés, notamment l’Union Européenne, l’Amérique du Nord et l’Asie-Pacifique.

À l’avenir, on s’attend à ce que le paysage réglementaire devienne plus strict alors que les gouvernements et les organismes industriels poussent pour une efficacité énergétique accrue et de plus faibles émissions. L’adoption de normes avancées sera cruciale pour les fabricants cherchant à différencier leurs produits et accéder aux marchés mondiaux. Une collaboration accrue entre les organismes de normalisation et les leaders de l’industrie est à prévoir pour s’assurer que la technologie des moteurs à flux axial réponde aux exigences évolutives de l’électrification et de la durabilité.

Défis : Scalabilité, coût et barrières d’intégration

La fabrication de moteurs à flux axial fait face à plusieurs défis significatifs alors que la technologie se dirige vers une commercialisation plus large en 2025 et dans les années à venir. L’un des principaux obstacles est la scalabilité. Contrairement aux moteurs à flux radial traditionnels, les conceptions à flux axial nécessitent des processus de fabrication spécialisés, notamment pour leurs géométries de stator et de rotor uniques. L’architecture fine en forme de disque demande un assemblage de haute précision et des matériaux avancés, tels que les composites magnétiques doux et les aimants permanents de haute qualité, qui ne sont pas encore largement disponibles à grande échelle. Des entreprises comme YASA—désormais une filiale à part entière de Mercedes-Benz Group AG—ont investi massivement dans des techniques de fabrication propriétaires, mais il reste complexe de mettre ces processus à l’échelle de la production automobile de masse.

Le coût est une autre barrière majeure. La dépendance aux aimants en terres rares et aux systèmes de refroidissement avancés augmente le coût des matériaux par rapport aux moteurs conventionnels. Bien que certains fabricants explorent des matériaux alternatifs et des conceptions sans aimants, ces solutions en sont encore à un stade précoce de développement. Magnax, une entreprise belge spécialisée dans les moteurs à flux axial, a rapporté des efforts continus pour optimiser ses lignes de production et réduire les coûts, mais reconnaît que les économies d’échelle n’ont pas encore été pleinement réalisées. Le coût élevé des investissements initiaux pour mettre en place des lignes de production dédiées pour les moteurs à flux axial complique encore la compétitivité des coûts, surtout pour les nouveaux entrants ou les petits fournisseurs.

L’intégration dans des plateformes de véhicules existantes constitue d’autres défis. Les moteurs à flux axial offrent des avantages en matière de densité de puissance et d’efficacité, mais leur facteur de forme et leurs besoins en refroidissement nécessitent souvent des redesigns significatifs des architectures de véhicules. Les équipementiers automobiles doivent adapter leurs châssis, leurs systèmes de gestion thermique et leur électronique de puissance pour accueillir ces moteurs. YASA a travaillé en étroite collaboration avec le groupe Mercedes-Benz AG pour intégrer les moteurs à flux axial dans des véhicules électriques haute performance, mais ces collaborations nécessitent des ressources d’ingénierie substantielles et des délais de livraison longs.

À l’avenir, les perspectives pour surmonter ces barrières sont prudemment optimistes. Les leaders du secteur investissent dans l’automatisation, la recherche de matériaux avancés et des approches de fabrication modulaires pour traiter la scalabilité et le coût. Les partenariats entre spécialistes des moteurs et équipementiers devraient accélérer les solutions d’intégration. Cependant, l’adoption massive des moteurs à flux axial dans les véhicules électriques grand public dépendra probablement de nouvelles percées en matière d’efficacité de fabrication et de développement de la chaîne d’approvisionnement au cours des prochaines années.

Perspectives d’avenir : Opportunités stratégiques et feuille de route vers 2030

Les perspectives pour la fabrication de moteurs à flux axial d’ici 2030 sont façonnées par l’accélération des tendances d’électrification, l’évolution des chaînes d’approvisionnement et des investissements stratégiques de la part des équipementiers automobiles établis ainsi que des entreprises technologiques spécialisées. À partir de 2025, le secteur passe d’une commercialisation précoce à une adoption industrielle plus large, stimulée par les avantages uniques des conceptions à flux axial—à savoir, une densité de puissance plus élevée, un poids réduit, et une efficacité améliorée par rapport aux moteurs à flux radial traditionnels.

Les acteurs clés augmentent leurs capacités de production pour répondre à la demande anticipée de véhicules électriques (VE), de transports commerciaux, et d’applications industrielles. YASA, pionnier de la technologie à flux axial et désormais une filiale à part entière du groupe Mercedes-Benz AG, est central dans ce changement. L’usine de YASA à Oxford augmente sa production pour approvisionner les VE Mercedes-Benz de nouvelle génération, avec des plans pour augmenter la capacité de fabrication et intégrer des automatisations avancées pour un rendement plus élevé. Cette intégration verticale signale une tendance plus large : les grands constructeurs automobiles cherchent à sécuriser la production interne ou alliée de flux axial pour optimiser la performance des plateformes de VE premium.

Parallèlement, Magnax, basé en Belgique, fait progresser les conceptions modulaires de moteurs à flux axial pour les secteurs automobile et aérospatial. L’entreprise investit dans des lignes d’assemblage automatisées et forge des partenariats avec des fournisseurs de premier ordre pour accélérer la mise sur le marché. L’accent de Magnax sur des processus de production évolutifs et à haute efficacité est indicatif du mouvement du secteur vers la fabrication de masse, avec une feuille de route visant des augmentations significatives de volumes d’ici 2027.

En Asie, Nidec Corporation exploite son empreinte de fabrication mondiale pour développer des moteurs à flux axial pour une gamme d’applications de mobilité et industrielles. La stratégie de Nidec inclut la construction de nouvelles installations de production et l’intégration de technologies de fabrication numérique pour améliorer le contrôle de la qualité et réduire les coûts. L’engagement de l’entreprise en faveur de la technologie à flux axial devrait catalyser une adoption plus large dans la région, en particulier alors que les constructeurs asiatiques cherchent à différencier leurs offres de VE.

En regardant vers 2030, le paysage de la fabrication de moteurs à flux axial sera probablement caractérisé par une automatisation accrue, une localisation de la chaîne d’approvisionnement, et l’entrée de nouveaux acteurs spécialisés dans les matériaux avancés et l’ingénierie de précision. Les opportunités stratégiques seront centrées sur le développement de plateformes de production standardisées, l’utilisation de matériaux durables, et l’intégration de jumeaux numériques pour la maintenance predictive et l’optimisation des processus. Alors que les pressions réglementaires pour une plus grande efficacité et de plus faibles émissions s’intensifient, les moteurs à flux axial sont prêts à capturer une part croissante des marchés de la mobilité électrifiée et de l’industrie, les principaux fabricants établissant le rythme de l’innovation et de l’échelle.

Sources et Références

- Renault Group

- YASA Limited

- GKN Automotive

- YASA Limited

- Société des Fabricants de Moteurs et de Commerçants

- Magna Powertrain

- ZF Friedrichshafen AG

- Protean Electric

- Siemens AG

- Magna International Inc.

- Ricardo plc

- Schaeffler AG

- VACUUMSCHMELZE

- Rolls-Royce

- Maxwell Technologies

- Sintergy

- Yaskawa Electric Corporation

- Institut des Ingénieurs Électriques et Électroniques (IEEE)

- American Society of Mechanical Engineers (ASME)