Productie van Implantaten van Titaniumlegeringen in 2025: Ontketenen van Next-Gen Biocompatibiliteit en Groei van de Markt. Ontdek hoe Geavanceerde Legeringen en Precisietechniek de Toekomst van Medische Implantaten Vormgeven.

- Executive Summary: Marktuitzicht 2025 en Sleutelfactoren

- Wereldwijde Marktomvang, Groeisnelheid en Voorspellingen tot 2030

- Doorbraken in Materiaal van Titaniumlegeringen en Oppervlaktechnologieën

- Regelgevende Landschap en Naleving (FDA, ISO, EU MDR)

- Grote Fabrikanten en Strategische Partnerschappen

- Toepassingen: Orthopedisch, Tandheelkundig, Cardiovasculair, en Meer

- Innovaties in Productie: Additive Manufacturing en Precisieverspaning

- Dynamiek van de Leveringsketen en Grondstoffenvoorziening

- Duurzaamheid, Recycling en Milieu-impact

- Toekomstige Tendensen: Slimme Implantaten, Personalisatie en Digitale Integratie

- Bronnen & Referenties

Executive Summary: Marktuitzicht 2025 en Sleutelfactoren

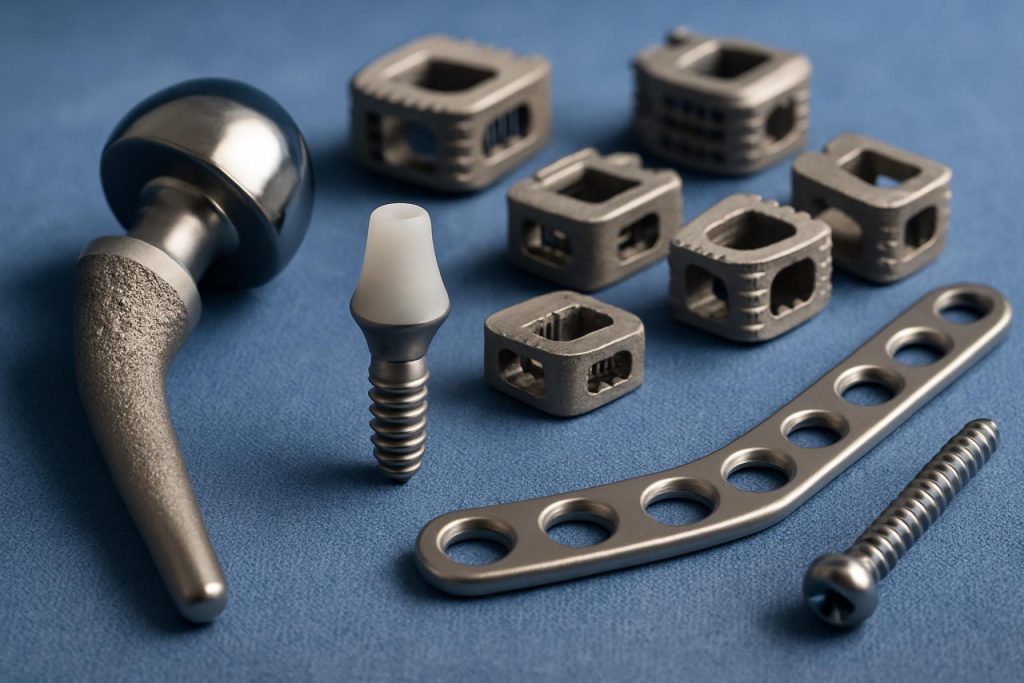

De productiesector van implantaten van titaniumlegeringen staat in 2025 op het punt sterke groei te realiseren, gedreven door de samensmelting van geavanceerde materiaalkunde, precisiefabricagetechnologieën en de stijgende wereldwijde vraag naar gezondheidszorg. Titaniumlegeringen, met name Ti-6Al-4V, blijven het voorkeursmateriaal voor orthopedische, tandheelkundige en cardiovasculaire implantaten vanwege hun superieure biocompatibiliteit, corrosieweerstand en mechanische sterkte. De sector ziet een toenemende adoptie van additive manufacturing (AM) en geavanceerde verspaning, waardoor de productie van complexe, patiëntspecifieke implantaten met verbeterde osseointegratie en verkorte doorlooptijden mogelijk is.

Belangrijke spelers in de industrie, zoals Smith & Nephew, Zimmer Biomet en Stryker, investeren sterk in digitale productieplatforms en automatisering om de productie te stroomlijnen en traceerbaarheid te waarborgen. Deze bedrijven breiden ook hun wereldwijde productiecapaciteit uit, met nieuwe faciliteiten en partnerschappen in Azië-Pacifisch gebied en Europa om aan de stijgende regionale vraag te voldoen. Zo heeft Stryker zijn mogelijkheden op het gebied van additive manufacturing verder opgeschaald, met de focus op eigen 3D-geprinte titaniumtechnologieën voor orthopedische en spinale implantaten.

Het regelgevende landschap verandert, met agentschappen zoals de Amerikaanse Food and Drug Administration (FDA) en het European Medicines Agency (EMA) die strengere kwaliteitscontroles en post-market surveillance voor implantaten benadrukken. Dit leidt ertoe dat fabrikanten investeren in geavanceerde inspectiesystemen en digitale kwaliteitsmanagement, wat de innovatie in de sector verder stimuleert. Bovendien beïnvloedt de druk voor duurzaamheid de materiaalvoorziening en productiepraktijken, waarbij bedrijven onderzoeken hoe ze titaniumafval en energie-efficiënte productiemethoden kunnen recyclen.

Marktdata van toonaangevende titaniumleveranciers, waaronder TIMET (Titanium Metals Corporation) en VSMPO-AVISMA, geven aan dat er een stabiele aanvoer is en dat er doorlopende investeringen zijn in de productie van hoogzuiver medisch titanium. Deze leveranciers zijn cruciaal voor de groei van de sector, en zorgen voor consistente kwaliteit en traceerbaarheid van grondstoffen. De integratie van digitale toeleveringsketenoplossingen wordt verwacht de transparantie en responsiviteit in de komende jaren verder te verbeteren.

Kijkend naar de toekomst, de markt voor implantaten van titaniumlegeringen is ingesteld om te profiteren van demografische trends zoals vergrijzing van de bevolking en een toegenomen prevalentie van muskuloskeletale aandoeningen. Het vooruitzicht voor de sector in 2025 en daarna wordt gekenmerkt door voortdurende innovatie, wereldwijde uitbreiding en een sterke focus op naleving van regelgeving en duurzaamheid, waardoor het zich positioneert als een belangrijke enabler van de medische zorg van de volgende generatie.

Wereldwijde Marktomvang, Groeisnelheid en Voorspellingen tot 2030

De wereldwijde markt voor implantaten van titaniumlegeringen is ingesteld op sterke groei tot en met 2025 en in de latere jaren van het decennium, gedreven door de toenemende vraag naar geavanceerde orthopedische, tandheelkundige en cardiovasculaire implantaten. Titaniumlegeringen, met name Ti-6Al-4V, zijn favoriet vanwege hun biocompatibiliteit, corrosieweerstand en mechanische sterkte, waardoor ze het voorkeursmateriaal zijn voor een breed scala aan implantabele medische apparaten.

In 2025 wordt de marktomvang voor titaniumlegeringimplantaten geschat op meer dan enkele miljarden USD, met leading fabrikanten die sterke orderboeken en capaciteitsuitbreidingen rapporteren. Bijvoorbeeld, Smith+Nephew, een grote wereldwijde medisch technologiebedrijf, blijft investeren in op titanium gebaseerde orthopedische oplossingen, terwijl Zimmer Biomet en Stryker hun portfolio’s van titaniumlegeringimplantaten voor gewrichtsherstel en trauma-toepassingen uitbreiden. DePuy Synthes, een onderdeel van Johnson & Johnson, is ook een belangrijke speler, die titaniumlegeringen benut in spinale en schedelimplantatsystemen.

De groeicijfers voor de sector worden verwacht sterk te blijven, met samengestelde jaarlijkse groeipercentages (CAGR) in de range van 5-7% tot 2030, volgens de consensus in de industrie en de vooruitzichten van bedrijven. Deze uitbreiding wordt ondersteund door verschillende factoren:

- Stijging van de wereldwijde incidentie van muskuloskeletale aandoeningen en een vergrijzende bevolking, vooral in Noord-Amerika, Europa en het Azië-Pacifisch gebied.

- Technologische vooruitgangen in additive manufacturing (3D-printen) van titanium implantaten, waarmee patiëntspecifieke oplossingen en complexere geometrieën mogelijk worden. Bedrijven zoals Smith+Nephew en Stryker hebben aanzienlijke investeringen gedaan in 3D-geprinte titanium implantaten.

- Uitbreiding van de gezondheidszorginfrastructuur en verbeterde toegang tot geavanceerde chirurgische procedures in opkomende markten.

De vooruitzichten voor de komende jaren omvatten voortdurende innovatie in oppervlaktebehandelingen en coatings om osseointegratie te verbeteren en infectierisico’s te verminderen. Bovendien blijven de veerkracht van de toeleveringsketen en de grondstoffenvoorziening centrale aandachtspunten, waarbij grote titaniumleveranciers zoals TIMET (Titanium Metals Corporation) en VSMPO-AVISMA de medische apparaatssectiocessor met hoogzuivere titaniumlegeringen ondersteunen.

Tegen 2030 wordt verwacht dat de markt voor implantaten van titaniumlegeringen nieuwe hoogtes zal bereiken, aangedreven door doorlopende R&D, regelgevende goedkeuringen van nieuwe apparaten, en de wereldwijde trend naar waarde-gebaseerde gezondheidszorg. De groeicurve van de sector zal waarschijnlijk positief blijven, met leading fabrikanten en leveranciers die cruciale rollen spelen in het vormgeven van de toekomst van implantabele medische technologie.

Doorbraken in Materiaal van Titaniumlegeringen en Oppervlaktechnologieën

Het landschap van de productie van implantaten van titaniumlegeringen ondergaat aanzienlijke doorbraken in zowel materiaalkunde als oppervlakte-techniek in 2025. Titaniumlegeringen, met name Ti-6Al-4V, blijven de goudstandaard voor orthopedische, tandheelkundige en cardiovasculaire implantaten vanwege hun uitzonderlijke biocompatibiliteit, corrosieweerstand en mechanische sterkte. Echter, recente vooruitgangen duwen de grenzen van wat deze materialen kunnen bereiken, met een focus op het verbeteren van osseointegratie, het verminderen van infectierisico’s en het mogelijk maken van patiëntspecifieke oplossingen.

Een van de meest opvallende trends is de ontwikkeling en commercialisering van next-generation titaniumlegeringen met op maat gemaakte microstructuren. Bedrijven zoals ATI en Carpenter Technology Corporation produceren actief geavanceerde titaniumlegeringen met verbeterde vermoeiingsweerstand en een lagere elasticiteitsmodulus, wat beter overeenkomt met de eigenschappen van menselijke botten en stress shielding vermindert. Deze legeringen worden aangenomen in dragende implantaten, zoals heup- en knieprotheses, waar de levensduur en patiëntresultaten cruciaal zijn.

Oppervlakmodificatietechnologieën zien ook snelle innovatie. Plasma-elektrolytische oxidatie (PEO), lasertexturering en nano-coatingtechnieken worden geïntegreerd in productielijnen om bioactieve oppervlakken te creëren die een snellere botgroei bevorderen en bacteriële adherentie verminderen. Zimmer Biomet en Smith+Nephew hebben eigen oppervlaktebehandelingen geïntroduceerd voor hun op titanium gebaseerde implantaten, met als doel genezing te versnellen en post-chirurgische complicaties te minimaliseren. Deze oppervlaktechnologieën worden steeds meer gevalideerd door klinische gegevens, wat hun adoptie in regelgevende indieningen en ziekenhuisinkoop ondersteunt.

Additive manufacturing (AM), met name electron beam melting (EBM) en selective laser melting (SLM), revolutioneert de productie van complexe, patiëntspecifieke titanium implantaten. Stryker en DePuy Synthes hebben speciale AM-faciliteiten opgericht, waarmee de fabricage van poreuze structuren die de natuurlijke botarchitectuur nabootsen en biologische fixatie verbeteren mogelijk is. De schaalbaarheid en maatwerk die AM biedt, zal naar verwachting in de komende jaren verder worden aangenomen, vooral nu regelgevende paden voor 3D-geprinte implantaten gestroomlijnd worden.

Kijkend naar de toekomst, de integratie van antimicrobiële coatings, slimme sensortechnologieën en bio-afbreekbare legeringscomponenten wordt verwacht de functionaliteit van titanium implantaten verder uit te breiden. Industrie-leiders investeren in R&D-samenwerkingen met academische instellingen en startups voor medische apparaten om de vertaling van deze innovaties van laboratorium naar kliniek te versnellen. Aangezien regelgevende instanties hun normen blijven actualiseren voor nieuwe materialen en processen, staan de komende jaren een golf van titaniumlegeringen implantaten te wachten die veiliger, duurzamer en meer responsief zijn voor patiëntbehoeften.

Regelgevende Landschap en Naleving (FDA, ISO, EU MDR)

Het regelgevende landschap voor implantaten van titaniumlegeringen evolueert snel in 2025, beïnvloed door strenge eisen van belangrijke bevoegdheden zoals de Amerikaanse Food and Drug Administration (FDA), de International Organization for Standardization (ISO) en de Europese Verordening Medische Hulpmiddelen (EU MDR). Deze kaders zijn cruciaal voor fabrikanten, aangezien ze de normen bepalen voor veiligheid, werkzaamheid en kwaliteitsmanagement in de productie van titaniumlegeringenimplantaten, die veel gebruikt worden in de orthopedie, tandheelkunde en cardiovasculaire toepassingen.

In de Verenigde Staten blijft de FDA haar 21 CFR Part 820 Quality System Regulation (QSR) handhaven, die uitgebreide kwaliteitsmanagementsystemen voor fabrikanten van medische apparaten vereist. Voor titaniumlegeringimplantaten omvat dit rigoureuze controles over materiaalvoorziening, traceerbaarheid en procesvalidatie. De premarket goedkeuring (PMA) en 510(k) paden van de FDA vereisen uitgebreide biocompatibiliteits- en mechanische testgegevens, vooral voor nieuwe titaniumlegering samenstellingen of additive manufacturing (AM) technieken. Leading Amerikaanse fabrikanten zoals Zimmer Biomet en Smith+Nephew hebben geïnvesteerd in geavanceerde nalevingssystemen om indieningen en post-market surveillance te stroomlijnen, wat de toenemende focus van het agentschap op bewijs uit de echte wereld en apparaattracking weerspiegelt.

Globaal blijft ISO 13485:2016 de hoeksteen van kwaliteitsmanagement in de productie van medische apparaten, met een sterke nadruk op risicomanagement, procesvalidatie en leverancierscontroles. Voor titaniumlegeringimplantaten specificeren de ISO 5832-seriestandaarden de chemische samenstelling en mechanische eigenschappen die vereist zijn voor chirurgische implantaten, waardoor consistentie en veiligheid op internationale markten worden gewaarborgd. Bedrijven zoals Sandvik, een grote leverancier van titaniumpoeders en -staven, en Sandvik Materials Technology (nu Alleima), zijn actief betrokken bij het afstemmen van hun productie- en documentatieprocessen op deze normen ter ondersteuning van wereldwijde fabrikanten van apparaten.

In de Europese Unie heeft de uitvoering van de EU MDR (Verordening (EU) 2017/745) de lat voor klinische bewijsvoering, post-market surveillance en traceerbaarheid aanzienlijk verhoogd. Het Unique Device Identification (UDI) systeem van de regeling en de strengere vereisten voor review door aangemelde instanties hebben geleid tot langere goedkeuringstijden en meer documentatie voor titaniumlegeringimplantaten. Europese fabrikanten zoals Stryker en DePuy Synthes passen zich aan door hun teams voor regelgevende zaken te versterken en te investeren in digitale nalevingstools.

Kijkend naar de toekomst, wordt verwacht dat de regelgevende omgeving nog meer geharmoniseerd zal worden, met doorlopende inspanningen om de eisen van de FDA, ISO en EU MDR op één lijn te brengen. Deze trend zal waarschijnlijk verder investeren in digitale kwaliteitsmanagementsystemen, realtime data-analyse en geavanceerde traceerbaarheidoplossingen onder fabrikanten van titaniumimplantaten stimuleren. Aangezien de regelgevende controle verscherpt, zullen bedrijven die proactief zich aanpassen aan deze evoluerende normen het beste gepositioneerd zijn om toegang tot de markt te behouden en de patiëntveiligheid te waarborgen.

Grote Fabrikanten en Strategische Partnerschappen

De sector van implantaten van titaniumlegeringen in 2025 wordt gekenmerkt door een dynamisch landschap van toonaangevende fabrikanten en een groeiende nadruk op strategische partnerschappen om innovatie, schaalvergroting en naleving van regelgeving te stimuleren. Titaniumlegeringen, vooral Ti-6Al-4V, blijven het voorkeursmateriaal voor orthopedische, tandheelkundige en cardiovasculaire implantaten vanwege hun superieure biocompatibiliteit, corrosieweerstand en mechanische sterkte.

Onder de wereldleiders blijft Smith & Nephew zijn portfolio van op titanium gebaseerde orthopedische implantaten uitbreiden, waarbij ze gebruikmaken van geavanceerde additive manufacturing (AM) technieken om sterk gepersonaliseerde en poreuze structuren te produceren die osseointegratie bevorderen. Evenzo handhaaft Zimmer Biomet een sterke aanwezigheid op de markt, met voortdurende investeringen in zowel traditionele smeden als geavanceerde 3D-printtechnologieën voor spinale, heup- en knie-implantaten.

In het Azië-Pacific gebied is United Orthopedic Corporation uitgegroeid tot een belangrijke speler, met de focus op titaniumlegering gewrichtsvervangingssystemen en uitbreiding van zijn productiecapaciteiten om te voldoen aan de stijgende regionale vraag. Ondertussen blijft Stryker voorop lopen in innovatie, vooral door de overname van bedrijven die gespecialiseerd zijn in additive manufacturing en oppervlaktemodificatietechnologieën, die cruciaal zijn voor next-generation implantaten.

Strategische partnerschappen vormen steeds meer de competitieve landschappen. Bijvoorbeeld, DePuy Synthes, onderdeel van Johnson & Johnson, is samenwerkingen aangegaan met materialenwetenschappelijke bedrijven en digitale gezondheidsbedrijven om slimme sensortechnologieën in titaniumimplantaten te integreren, met als doel de post-chirurgische monitoring en patiëntresultaten te verbeteren. Medtronic valt ook op vanwege zijn allianties met leveranciers van titaniumpoeders en contractfabrikanten, waarmee een veerkrachtige toeleveringsketen en snelle opschaling van nieuwe productlijnen wordt gewaarborgd.

Grondstoffenleveranciers zoals TIMET (Titanium Metals Corporation) en VSMPO-AVISMA spelen een fundamentele rol, door hoogzuivere titaniumlegeringen te leveren aan medische apparaatsfabrikanten wereldwijd. Deze leveranciers zijn steeds meer betrokken bij joint ventures met fabrikanten van apparaten om samen unieke legeringsklassen te ontwikkelen die op bepaalde implantatoepassingen zijn afgestemd.

Kijkend naar de toekomst, wordt verwacht dat de komende jaren verdere consolidatie onder fabrikanten, diepere integratie van digitale productie-technologieën en uitgebreidere cross-sector partnerschappen zullen plaatsvinden, vooral nu de regelgevende eisen voor traceerbaarheid en prestatie toenemen. De vooruitzichten voor de sector blijven robuust, gedreven door demografische trends, technologische vooruitgang en de voortdurende verschuiving naar patiëntspecifieke, hoogpresterende implantaten van titaniumlegeringen.

Toepassingen: Orthopedisch, Tandheelkundig, Cardiovasculair, en Meer

Implantaten van titaniumlegeringen zijn centraal in de moderne geneeskunde, met toepassingen die reiken van orthopedie, tandheelkunde, cardiovasculair, tot opkomende velden. In 2025 blijft de vraag naar deze apparaten stijgen, gedreven door een vergrijzende wereldbevolking, een verhoogde prevalentie van chronische ziekten, en vooruitgangen in chirurgische technieken. Titaniumlegeringen, met name Ti-6Al-4V, blijven het voorkeursmateriaal vanwege hun biocompatibiliteit, corrosieweerstand en mechanische sterkte.

In de orthopedie worden titaniumlegeringimplantaten veel gebruikt voor gewrichtsvervangingen, spinale fixatie en trauma-apparatuur. Leading fabrikanten zoals Zimmer Biomet en Smith+Nephew hebben hun portfolio’s uitgebreid om patiëntspecifieke implantaten en 3D-geprinte componenten op te nemen, waarbij ze gebruikmaken van additive manufacturing om osseointegratie te verbeteren en hersteltijden te verwijderen. De adoptie van 3D-printen wordt verwacht te versnellen, waardoor complexere geometrieën en poreuze structuren mogelijk worden die de natuurlijke botstructuur nabootsen, een trend die wordt bevestigd door voortdurende investeringen van Stryker in geavanceerde productievoorzieningen.

Tandheelkundige toepassingen vormen een ander significant segment, waarbij titaniumlegeringen worden gebruikt voor wortelvormige implantaten, abutments en prothetische frames. Bedrijven zoals Nobel Biocare en Dentsply Sirona zijn vooraanstaand, en bieden systemen die digitale workflows en oppervlaktebehandelingen integreren om osseointegratie en de langdurige stabiliteit te verbeteren. De tandheelkundige sector heeft ook een verschuiving meegemaakt naar minimaal invasieve procedures, wat de vraag naar precisie-engineered titaniumcomponenten verder vergroot.

In de cardiovasculaire sector zijn titaniumlegeringen integraal voor pacemakerbehuizingen, hartklepframes en vasculaire stents. Medtronic en Boston Scientific maken gebruik van de niet-magnetische en corrosiewerende eigenschappen van titanium om de levensduur en compatibiliteit van apparaten met diagnostische beeldvorming te waarborgen. De komende jaren wordt verwacht dat het gebruik van titanium in transcatheter en minimaal invasieve cardiovasculaire apparaten zal toenemen, wat een bredere trend weerspiegelt naar minder invasieve ingrepen.

Buiten deze gevestigde gebieden worden titaniumlegeringen onderzocht voor neurostimulatie-apparaten, cochleaire implantaten en zelfs geneesmiddelenafgiftesystemen. De veelzijdigheid van titanium, gecombineerd met voortdurende vooruitgangen in oppervlakte-modificatie en additive manufacturing, zal waarschijnlijk het toepassingsgebied uitbreiden. Industrie-leiders zoals DePuy Synthes en Smith+Nephew investeren in R&D om nieuwe klinische behoeften aan te pakken, waaronder antimicrobiële coatings en slimme implantatentechnologieën.

Kijkend naar de toekomst, blijft de vooruitzichten voor de productie van implantaten van titaniumlegeringen robuust. De samensmelting van digitaal ontwerp, additive manufacturing en materiaalkunde is ingesteld om innovatie te stimuleren, met een focus op patiëntspecifieke oplossingen en verbeterde klinische resultaten. Regelgevende instanties passen zich ook aan deze vooruitgangen aan en stroomlijnen goedkeuringspaden voor nieuwe op titanium gebaseerde implantaten, wat de groei van de markt door 2025 en daarna verder zal versnellen.

Innovaties in Productie: Additive Manufacturing en Precisieverspaning

Het productie-landschap voor implantaten van titaniumlegeringen ondergaat in 2025 een aanzienlijke transformatie, gedreven door de samensmelting van additive manufacturing (AM) en geavanceerde precisieverspaning. Titaniumlegeringen, met name Ti-6Al-4V, blijven het voorkeursmateriaal voor orthopedische, tandheelkundige en cardiovasculaire implantaten vanwege hun biocompatibiliteit, corrosieweerstand en mechanische sterkte. De adoptie van innovatieve productietechnieken maakt de productie van complexere, patiëntspecifieke en hoogpresterende implantaten mogelijk.

Additive manufacturing, vooral selective laser melting (SLM) en electron beam melting (EBM), staat voorop in deze evolutie. Deze technologieën maken de fabricage mogelijk van ingewikkelde lattice-structuren en poreuze oppervlakken die osseointegratie bevorderen en het gewicht van implantaten verminderen. Leading fabrikanten van medische apparaten zoals Stryker en Zimmer Biomet hebben zwaar geïnvesteerd in AM-capaciteiten, met Stryker’s eigen AMagine-proces en Zimmer Biomet’s gebruik van EBM voor orthopedische implantaten. Deze bedrijven benutten AM om patiëntspecifieke implantaten en componenten te produceren met geoptimaliseerde geometrieën die moeilijk of onmogelijk te bereiken zijn met traditionele subtractieve methoden.

Precisieverspaning blijft essentieel, vooral voor het bereiken van de strikte toleranties en oppervlakte-afwerkingen die vereist zijn voor kritieke implantaatinterfaces. Bedrijven zoals DePuy Synthes (onderdeel van Johnson & Johnson) en Smith+Nephew blijven hun CNC-bewerkingprocessen verfijnen, waarbij ze automatisering en realtime kwaliteitscontrole integreren om consistentie en naleving van strenge regelgeving te waarborgen. Hybride productieaanpakken, die AM voor near-net-shape productie en precisieverspaning voor afwerking combineren, worden steeds gebruikelijker.

In 2025 verbeteren digitalisatie en datagestuurde productie verder de procescontrole en traceerbaarheid. De integratie van in-situ monitoring tijdens AM, evenals geavanceerde metrologie in verspaning, vermindert defecten en verbetert de opbrengst. Bedrijven zoals GE (via GE Additive) zijn pioniers in gesloten-lussystemen die realtime gegevens gebruiken om parameters aan te passen en de kwaliteit van onderdelen te waarborgen.

Kijkend naar de toekomst, wordt verwacht dat de komende jaren een breder gebruik van AM voor massaproductie van maatwerk zal plaatsvinden, waarbij regelgevende instanties duidelijkere paden voor goedkeuring van additief vervaardigde implantaten bieden. De voortdurende evolutie van de productie van titaniumpoeder, recycling en nabewerkingstechnologieën zal de kosten verder verlagen en het assortiment implantaten dat van deze productinnovaties kan profiteren, uitbreiden.

Dynamiek van de Leveringsketen en Grondstoffenvoorziening

De toeleveringsketen voor implantaten van titaniumlegeringen wordt gekenmerkt door een complexe interactie van grondstoffenvoorziening, legeringproductie en precisieproductie, allemaal gefundeerd op strenge regelgevende eisen. Vanaf 2025 blijft de vraag naar titaniumlegeringen—voornamelijk Ti-6Al-4V (Graad 5) en de medische variant—robust, aangedreven door de voortdurende groei van de markten voor orthopedische, tandheelkundige en cardiovasculaire implantaten. De biocompatibiliteit, corrosieweerstand en mechanische sterkte van titaniumlegeringen maken ze tot het voorkeursmateriaal voor dragende en langdurige implantaten.

Ruw titanium wordt voornamelijk betrokken uit mineraalconcentraten zoals ilmeniet en rutiel, met belangrijke mijnbouwactiviteiten in Australië, Zuid-Afrika en China. De conversie van deze mineralen in hoogzuivere titaniumsponzen wordt gedomineerd door een handvol wereldwijde producenten, waaronder TOYOTA TSUSHO CORPORATION en VSMPO-AVISMA Corporation. VSMPO-AVISMA Corporation, gevestigd in Rusland, wordt erkend als ’s werelds grootste titaniumproducent en levert een aanzienlijk aandeel van het medische titanium dat wereldwijd wordt gebruikt voor implantaten. Echter, voortdurende geopolitieke spanningen en handelsbeperkingen hebben medische apparaatfabrikanten ertoe aangezet hun leveranciersbasis te diversifiëren en alternatieve bronnen te zoeken, met name in Japan, de Verenigde Staten en Europa.

Titaniumlegering-invoeren en halfafgewerkte producten worden verder verwerkt door gespecialiseerde bedrijven zoals TIMET (Titanium Metals Corporation), die faciliteiten in Noord-Amerika en Europa beheert, en Sandvik, een Zweeds ingenieursbedrijf met een sterke aanwezigheid in medische materialen. Deze bedrijven leveren precisiegemartelde staven, platen en staven die zijn afgestemd op de strenge normen van fabrikanten van implantaten. De toeleveringsketen wordt verder ondersteund door bedrijven zoals Carpenter Technology Corporation, dat zich richt op hoogpresterende speciale legeringen voor medische toepassingen.

In 2025 wordt de titanium toeleveringsketen geconfronteerd met verschillende uitdagingen, waaronder prijsvolatiliteit als gevolg van energiekosten, logistieke verstoringen en de noodzaak van traceerbaarheid en certificering. Fabrikanten van medische apparaten eisen steeds vaker volledige materiaaloorsprong en naleving van internationale normen zoals ASTM F136 en ISO 5832-3. Om aan deze eisen te voldoen, investeren leveranciers in digitale traceersystemen en nauwere samenwerking met downstream-partners.

Kijkend naar de toekomst, blijft de vooruitzichten voor de productie van implantaten van titaniumlegeringen positief, met een verwachte groei in minimaal invasieve en patiëntspecifieke implantaten die de vraag naar geavanceerde titaniumproducten aandrijven. Echter, de veerkracht van de toeleveringsketen en duurzame sourcing zullen cruciale prioriteiten blijven, wat leidt tot voortdurende investeringen in recycling, alternatieve grondstoffen en regionale leveringscentra door toonaangevende spelers in de industrie.

Duurzaamheid, Recycling en Milieu-impact

De duurzaamheid en milieu-impact van de productie van implantaten van titaniumlegeringen zijn steeds meer centrale zorgen voor de medische apparatenindustrie in 2025 en de komende jaren. Titaniumlegeringen, met name Ti-6Al-4V, worden gewaardeerd om hun biocompatibiliteit, corrosieweerstand en mechanische sterkte, maar hun winning, verwerking en fabricage zijn energie-intensief en genereren aanzienlijke afval. Nu de druk van regelgeving en maatschappij toeneemt, nemen fabrikanten nieuwe strategieën aan om hun ecologische voetafdruk te minimaliseren en de circulariteit te verbeteren.

Een belangrijke trend is de integratie van recyclingprocessen voor zowel pre-consumer (productieschroot) als post-consumer (teruggewonnen implantaten) titanium. Leading producenten zoals TIMET en Carpenter Technology Corporation hebben geïnvesteerd in gesloten-lus recycling systemen, waarbij titanium-afval en reststukken van bewerkingsoperaties worden heroverd. Deze materialen worden opnieuw gesmolten en gelegeerd, waardoor de noodzaak voor verse titaniumsponzen vermindert en de bijbehorende koolstofemissies worden verlaagd. Sandvik, een belangrijke leverancier van titanium voor medische toepassingen, heeft ook geavanceerde recyclingprotocollen geïmplementeerd, met als doel het aandeel gerecycled materiaal in zijn medische legeringen te vergroten.

Additive manufacturing (AM), of 3D-printen, is een ander gebied dat duurzaamheid verbetert. AM-technologieën, veelvuldig toegepast door bedrijven als Stryker en Zimmer Biomet, maken near-net-shape productie van implantaten mogelijk, waardoor materiaalafval drastisch wordt verminderd ten opzichte van traditionele subtractieve verspaning. Dit conserveert niet alleen ruw titanium, maar vermindert ook de energie die nodig is voor nabewerking en afwerking. Bovendien faciliteert AM het gebruik van gerecyclede titaniumpoeders, waardoor de materiaalcirkel verder wordt gesloten.

Milieu-impactbeoordelingen worden ook geïntegreerd in het beheer van de toeleveringsketen. Bedrijven zoals Smith+Nephew zijn steeds transparanter over hun inkoop- en productiepraktijken, publiceren duurzaamheidsrapporten en stellen doelen voor emissiereductie en hulpbronnen efficiëntie. De adoptie van hernieuwbare energie in titanium-smelting en verwerkingsfaciliteiten wordt naar verwachting versneld, waarbij verschillende fabrikanten proefprojecten met zonne- en windenergie uitvoeren.

Kijkend naar de toekomst, zullen regelgevende kaders in de EU en Noord-Amerika waarschijnlijk strengere rapportage- en reductievereisten voor milieu-impact voor fabrikanten van medische apparaten voorschrijven. Brancheorganisaties zoals de International Titanium Association werken samen met fabrikanten om richtlijnen voor recycling en levenscyclusbeheer van titaniumimplantaten te ontwikkelen. Hierdoor zullen de komende jaren een verdere verschuiving naar groenere productie met focus op maximalisatie van recycleerbaarheid, minimalisatie van afval en vermindering van de koolstofvoetafdruk van implantaten van titaniumlegeringen te zien zijn.

Toekomstige Tendensen: Slimme Implantaten, Personalisatie en Digitale Integratie

Het landschap van de productie van implantaten van titaniumlegeringen evolueert snel, met 2025 als een bepalend jaar voor de integratie van slimme technologieën, personalisatie en digitale workflows. Titaniumlegeringen, met name Ti-6Al-4V, blijven het voorkeursmateriaal voor orthopedische, tandheelkundige en cardiovasculaire implantaten vanwege hun biocompatibiliteit, corrosieweerstand en mechanische sterkte. Echter, de komende jaren staan op het punt transformele trends te getuigen die zowel het productieproces als de klinische prestaties van deze apparaten opnieuw zullen definiëren.

Een belangrijke trend is de opkomst van slimme implantaten—apparaten die zijn ingebed met sensoren of elektronische componenten om fysiologische parameters te monitoren, vroegtijdige tekenen van complicaties te detecteren en realtime datatransmissie mogelijk te maken. Toonaangevende fabrikanten zoals Smith+Nephew en Zimmer Biomet investeren in onderzoek en partnerschappen om op titanium gebaseerde implantaten met geïntegreerde sensortechnologie te ontwikkelen. Deze slimme systemen worden verwacht de postoperatieve zorg en patiëntresultaten te verbeteren door clinici bruikbare gegevens te verstrekken, een trend die naar verwachting zal versnellen naarmate draadloze energie en miniaturisatie van elektronica verder geoptimaliseerd worden.

Personalisatie is een andere belangrijke drijfveer, mogelijk gemaakt door vooruitgang in digitaal ontwerp en additive manufacturing (AM). Bedrijven zoals Stryker en DePuy Synthes benutten 3D-printen om patiëntspecifieke titaniumimplantaten te produceren die zijn afgestemd op de individuele anatomie en pathologie. Deze aanpak verbetert niet alleen de pasvorm en functie van implantaten, maar vermindert ook de operatietijd en het risico op complicaties. De adoptie van AM zal naar verwachting verder uitbreiden in 2025 en daarna, nu de regelgevende paden duidelijker worden en in-hospitaal printmogelijkheden groeien.

De digitale integratie van productie- en klinische workflows wint ook aan momentum. Digitale tweelingen, AI-gedreven ontwerpoptimalisatie en cloudgebaseerde samenwerkingsplatforms worden door fabrikanten aangenomen om de ontwikkeling en validatie van titaniumimplantaten te stroomlijnen. GE, via zijn additive divisie, ontwikkelt actief digitale oplossingen voor de medische apparatensector, waarmee realtime monitoring van productiekwaliteit en traceerbaarheid van elk implantaat mogelijk wordt. Deze digitale verbinding van ontwerp tot uitvoering wordt verwacht de standaardpraktijk te worden, wat de efficiëntie en naleving van regelgeving verbetert.

Kijkend naar de toekomst, zal de samensmelting van slimme functionaliteit, personalisatie en digitale integratie de volgende generatie implantaten van titaniumlegeringen definiëren. Terwijl fabrikanten blijven investeren in R&D en digitale infrastructuur, is de sector in staat tot aanzienlijke vooruitgang in patiëntenzorg, apparaatprestaties en productie-agiliteit door 2025 en de daaropvolgende jaren.