Производство на имплантируеми устройства от титанова сплав през 2025: Отключване на новото поколение биосъвместимост и растеж на пазара. Проучете как напредналите сплави и прецизното инженерство оформят бъдещето на медицинските импланти.

- Резюме на изпълнението: Пазарна перспектива за 2025 г. и основни фактори

- Размер на глобалния пазар, темп на растеж и прогнози до 2030 г.

- Пробиви в материалите от титанова сплав и повърхностните технологии

- Регулаторна среда и съответствие (FDA, ISO, EU MDR)

- Водещи производители и стратегически партньорства

- Приложения: Ортопедични, зъболекарски, сърдечно-съдови и други

- Иновации в производството: Добавочно производство и прецизна обработка

- Динамика на веригата на доставки и снабдяване с суровини

- Устойчивост, рециклиране и въздействие върху околната среда

- Бъдещи тенденции: Умни импланти, персонализация и цифрова интеграция

- Източници и справки

Резюме на изпълнението: Пазарна перспектива за 2025 г. и основни фактори

Секторът на производството на имплантируеми устройства от титанова сплав е готов за стабилен растеж през 2025 г., движен от съчетаването на напреднала наука за материалите, прецизни технологии на производство и нарастващото глобално търсене на здравеопазване. Титанът сплави, особено Ti-6Al-4V, остават материал от избор за ортопедични, зъболекарски и сърдечно-съдови импланти поради своята отлична биосъвместимост, устойчивост на корозия и механична якост. Секторът наблюдава увеличено приемане на добавочно производство (AM) и напреднала обработка, което позволява производството на сложни, специфични за пациента импланти с подобрена остеоинтеграция и намалени срокове на доставка.

Ключови играчи в индустрията като Smith & Nephew, Zimmer Biomet и Stryker инвестират значително в цифрови производствени платформи и автоматизация, за да оптимизират производството и да осигурят проследимост. Тези компании също разширяват своите глобални производствени обекти, с нови съоръжения и партньорства в Азия-Пасифик и Европа, за да отговорят на нарастващото регионално търсене. Например, Stryker продължава да развива своите способности за добавъчно производство, фокусирайки се върху собствени 3D печатни титанова технологии за ортопедични и гръбначни импланти.

Регулаторната среда се развива, като агенции като Американската администрация по храните и лекарствата (FDA) и Европейската агенция по лекарства (EMA) поставят акцент върху по-строги контрол на качеството и следпазарен мониторинг за имплантируеми устройства. Това подтиква производителите да инвестират в напреднали инспекционни системи и цифрово управление на качеството, което допълнително задейства иновациите в сектора. Освен това, стремежът към устойчивост влияе върху снабдяването с материали и практиките на производство, като компаниите проучват затворен цикъл на рециклиране на титанова стружка и енергийно ефективни производствени методи.

Данните от пазара на водещи доставчици на титан, включително TIMET (Titanium Metals Corporation) и VSMPO-AVISMA, показват стабилно предлагане и текущи инвестиции в производството на титан от медицински клас с висока чистота. Тези доставчици са критични за поддръжка на растежа на сектора, осигуряващи последователно качество и проследимост на суровините. Интеграцията на цифрови решения за веригата на доставки се очаква да подобри допълнително прозрачността и реактивността през следващите години.

Гледайки напред, пазарът на производството на имплантируеми устройства от титанова сплав е настроен да се възползва от демографските тенденции, като застаряващо население и увеличеното разпространение на мускулно-скелетни разстройства. Перспективите за сектора през 2025 г. и след това са характеризирани с продължаващи иновации, глобална експанзия и силен фокус върху съответствието с регулациите и устойчивостта, което го поставя като ключов фактор за новото поколение медицинска помощ.

Размер на глобалния пазар, темп на растеж и прогнози до 2030 г.

Глобалният пазар за имплантируеми устройства от титанова сплав е готов за стабилен растеж до 2025 г. и в последната част на десетилетието, движен от нарастващото търсене на напреднали ортопедични, зъболекарски и сърдечно-съдови импланти. Титанът сплави, особено Ti-6Al-4V, са предпочитани заради тяхната биосъвместимост, устойчивост на корозия и механична якост, което ги прави материал на избор за широк спектър от имплантируеми медицински устройства.

През 2025 г. размерът на пазара за имплантируеми устройства от титанова сплав е оценен да надвиши няколко милиарда USD, като водещи производители докладват за силни поръчки и разширения на капацитета. Например, Smith+Nephew, основна глобална компания за медицински технологии, продължава да инвестира в решения за ортопедия на база титан, докато Zimmer Biomet и Stryker разширяват своите портфолиа от импланти от титанова сплав за рехабилитация на стави и травматични приложения. DePuy Synthes, част от Johnson & Johnson, също е значим играч, използвайки титанова сплави в системи за гръбначни и черепни импланти.

Темповете на растеж за сектора се очаква да останат силни, с годишни темпове на нарастване (CAGR) в диапазона 5–7% до 2030 г., според консенсус в индустрията и прогнозите на компаниите. Това разширение е подпомогнато от няколко фактора:

- Нарастваща глобална честота на мускулно-скелетни разстройства и застаряващо население, особено в Северна Америка, Европа и Азия-Пасифик.

- Технологични напредъци в добавочното производство (3D печат) на титанова импланти, което позволява решения, специфични за пациента и по-сложни геометрии. Компании като Smith+Nephew и Stryker направиха значителни инвестиции в 3D-отпечатани титанова импланти.

- Разширяване на здравната инфраструктура и увеличен достъп до напреднали хирургически процедури в развиващите се пазари.

Перспективите за следващите няколко години включват продължаващи иновации в повърхностни обработки и покрития за подобряване на остеоинтеграцията и намаляване на рисковете от инфекция. Освен това, устойчивостта на веригата на доставки и снабдяването със суровини остават ключови акценти, с основни доставчици на титан, като TIMET (Titanium Metals Corporation) и VSMPO-AVISMA, които подкрепят сектора на медицинските устройства с титанова сплави с висока чистота.

До 2030 г. се очаква пазарът на имплантируеми устройства от титанова сплав да постигне нови висоти, движен от продължаващи НИ и одобрения от регулаторните органи за нови устройства, както и глобалната тенденция към стойностна медицина. Растежът на сектора вероятно ще остане положителен, с водещи производители и доставчици, играещи ключови роли в оформянето на бъдещето на медицинската технология за импланти.

Пробиви в материалите от титанова сплав и повърхностните технологии

Пейзажът на производството на имплантируеми устройства от титанова сплав преживява значителни пробиви както в науката за материалите, така и в повърхностното инженерство към 2025 г. Титанова сплави, особено Ti-6Al-4V, остават златен стандарт за ортопедични, зъболекарски и сърдечно-съдови импланти поради тяхната изключителна биосъвместимост, устойчивост на корозия и механична якост. Въпреки това, последните напредъци разширяват границите на това, което тези материали могат да постигнат, с фокус върху подобряване на остеоинтеграцията, намаляване на рисковете от инфекция и позволяващи решения, специфични за пациента.

Една от най-забележителните тенденции е разработването и комерсиализацията на титанова сплави от следващо поколение с адаптирани микроструктури. Компании като ATI и Carpenter Technology Corporation активно произвеждат напреднали титанова сплави с подобрена устойчивост на умора и по-нисък еластичен модул, които по-добре съответстват на свойствата на човешката кост и намаляват стресовото покритие. Тези сплави се приемат в натоварващи импланти, като ендопротези на тазобедрена и колянна става, където дълготрайността и резултатите от пациента са критични.

Технологиите за модификация на повърхности също преживяват бързи иновации. Плазмена електролитна оксидация (PEO), лазерно текстуриране и нано-покрития се интегрират в производствените линии за създаване на биоактивни повърхности, които насърчават по-бърза инграция на костите и намаляват бактериалната адхезия. Zimmer Biomet и Smith+Nephew въведоха собствени обработки на повърхности за своите импланти на база титан, с цел ускоряване на заздравяването и минимизиране на следоперативните усложнения. Тези технологии за повърхности все повече се валидират от клинични данни, които подкрепят тяхното приемане в регулаторни подавания и поръчки от болници.

Добавочното производство (AM), особено топене с електронен лъч (EBM) и селективно лазерно топене (SLM), революционизира производството на сложни, специфични за пациента титанова импланти. Stryker и DePuy Synthes са установили специализирани съоръжения за добавъчно производство, позволяващи производството на порьозни структури, които имитират естествената костна архитектура и подобряват биологичната фиксация. Масовото производство и персонализирането, предлагани от AM, се очаква да подпомогнат допълнителното приемане в следващите години, особено когато пътищата за регулаторно одобрение за 3D-отпечатани импланти станат по-оптимизирани.

Като погледнем напред, интеграцията на антимикробни покрития, технологии за умни сензори и биоразградими легиращи елементи се очаква да разшири допълнително функционалността на имплантируемите устройства от титанова сплав. Лидерите в индустрията инвестират в сътрудничество в научноизследователската и развойната дейност с академични институции и стартъпи на медицински устройства, за да ускорят превода на тези иновации от лабораторията до клиниката. Като регулаторните агенции продължават да актуализират стандартите за нови материали и процеси, следващите години са подготвени за вълна от импланти от титанова сплав, които са по-безопасни, по-дълговечни и по-отзивчиви към нуждите на пациентите.

Регулаторна среда и съответствие (FDA, ISO, EU MDR)

Регулаторната среда за имплантируеми устройства от титанова сплав бързо се развива през 2025 г., оформена от строгите изисквания на основни органи като Американската администрация по храните и лекарствата (FDA), Международната организация по стандартизация (ISO) и Регламента на Европейския съюз за медицинските устройства (EU MDR). Тези рамки са критични за производителите, тъй като определят стандартите за безопасност, ефикасност и управление на качеството в производството на импланти от титанова сплав, които се използват широко в ортопедията, зъболекарията и сърдечно-съдовите приложения.

В Съединените щати, FDA продължава да прилага своята регулация за системата за качество 21 CFR Част 820 (QSR), която изисква цялостни системи за управление на качеството за производителите на медицински устройства. За имплантируемите устройства от титанова сплав, това включва строги контролни механизми върху снабдяването с материали, проследимост и валидиране на процеси. Пътеките за предварително одобрение (PMA) и 510(k) на FDA изискват обширни данни за биосъвместимост и механично тестване, особено за нови състави на титанова сплав или техники за добавочно производство (AM). Водещи производители в Съединените щати, като Zimmer Biomet и Smith+Nephew, са инвестирали в напреднали системи за съответствие, за да оптимизират подаванията и следпазарния мониторинг, отразявайки нарастващия фокус на агенцията върху данните от действителния свят и проследяването на устройствата.

Глобално, ISO 13485:2016 остава основата за управление на качеството в производството на медицински устройства, с акцент върху управлението на риска, валидирането на процесите и контролите на доставчиците. За имплантируеми устройства от титанова сплав, стандартите от серия ISO 5832 определят химическия състав и механичните свойства, необходими за хирургическите импланти, осигурявайки последователност и безопасност на международните пазари. Компании като Sandvik, основен доставчик на титанова прах и прътове, и Sandvik Materials Technology (сега Alleima), активно се ангажират с адаптиране на производствените и документационните си процеси с тези стандарти, за да подкрепят глобалните производители на устройства.

В Европейския съюз, внедряването на EU MDR (Регламент (ЕС) 2017/745) значително повиши стандарта за клинични доказателства, следпазарен мониторинг и проследимост. Уникалната система за идентификация на устройства (UDI) на регламента и по-строгите изисквания за проверка от уведомяващия орган доведоха до по-дълги срокове за одобрение и увеличена документация за импланти от титанова сплав. Европейските производители като Stryker и DePuy Synthes се адаптират, като подобряват своите екипи за регулаторни въпроси и инвестират в цифрови инструменти за съответствие.

Гледайки напред, се очаква регулаторната среда да стане още по-хармонизирана, с възможности за адаптиране на изискванията на FDA, ISO и EU MDR. Тази тенденция вероятно ще подтикне допълнителни инвестиции в цифрови системи за управление на качеството, реалновременна аналитика на данни и напреднали решения за проследимост сред производителите на импланти от титанова сплав. Докато регулаторният контрол се засилва, компаниите, които проактивно се адаптират към тези развиващи се стандарти, ще бъдат най-добре позиционирани да запазят достъп до пазара и да осигурят безопасност на пациентите.

Водещи производители и стратегически партньорства

Секторът на имплантируемите устройства от титанова сплав през 2025 г. се характеризира с динамична обстановка на водещи производители и нарастващ акцент върху стратегическите партньорства за насърчаване на иновации, мащабиране и съответствие с регулациите. Титанова сплави, особено Ti-6Al-4V, остават материал на избор за ортопедични, зъболекарски и сърдечно-съдови импланти поради тяхната изключителна биосъвместимост, устойчивост на корозия и механична якост.

Сред глобалните лидери, Smith & Nephew продължава да разширява своето портфолио от ортопедични импланти на база титан, като използва напреднали техники за добавъчно производство (AM) за производство на силно персонализирани и порьозни структури, които насърчават остеоинтеграцията. Подобно, Zimmer Biomet поддържа силно присъствие на пазара, с продължаващи инвестиции както в традиционната коване, така и в иновации за 3D печатни технологии за спинални, тазобедрени и коленни импланти.

В региона Азия-Пасифик, United Orthopedic Corporation е изявен играч, фокусирайки се върху системи за замяна на стави от титанова сплав и разширявайки своите производствени способности, за да отговори на нарастващото регионално търсене. Междувременно, Stryker остава на предната линия на иновациите, особено чрез придобиването на компании, специализирани в добавочно производство и технологии за модификация на повърхности, които са критични за имплантируемите устройства от следващо поколение.

Стратегическите партньорства все повече оформят конкурентната среда. Например, DePuy Synthes, част от Johnson & Johnson, е влезнала в сътрудничество с компании за наука на материалите и цифрово здраве, за да интегрира технологии за умни сензори в имплантите от титан, с цел подобряване на следоперативното наблюдение и резултатите на пациентите. Medtronic също е забележителен с алианси с доставчици на титанова прах и договорни производители, осигуряващи устойчива верига на доставки и бързо разширяване на нови линии на продукти.

Доставчиците на суровини, като TIMET (Titanium Metals Corporation) и VSMPO-AVISMA, играят основна роля, предоставяйки титанова сплави с висока чистота на производителите на медицински устройства по света. Тези доставчици все повече участват в съвместни предприятия с производители на устройства, за да съвместно развиват собствени сортове сплави, адаптирани за специфични приложения на импланти.

Гледайки напред, следващите няколко години се очаква да видим допълнителна консолидация сред производителите, по-дълбока интеграция на цифрови производствени технологии и разширени партньорства между различни сектори—особено когато изискванията за проследимост и производителност нарастват. Перспективите за сектора остават надеждни, движени от демографските тенденции, технологичните напредъци и продължаващата промяна към персонализирани, високо производителни импланти от титанова сплав.

Приложения: Ортопедични, зъболекарски, сърдечно-съдови и други

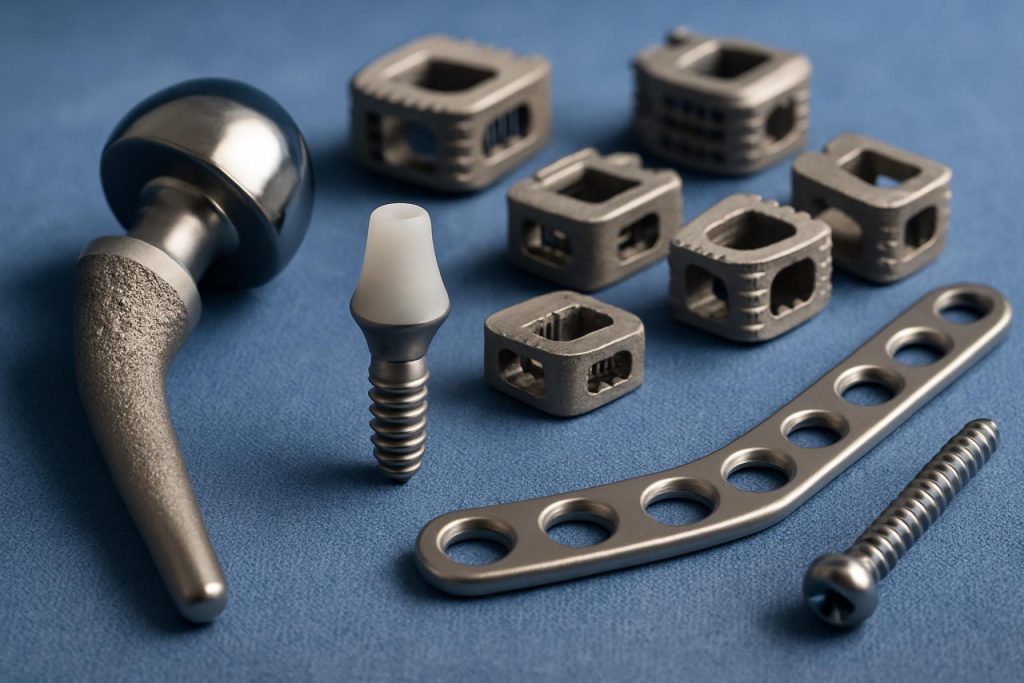

Имплантируемите устройства от титанова сплав са в центъра на съвременната медицина, с приложения, обхващащи ортопедия, дентална медицина, сърдечно-съдови и нововъзникващи области. През 2025 г. търсенето на тези устройства продължава да нараства, движено от застаряващо глобално население, увеличено разпространение на хронични заболявания и напредъци в хирургичните техники. Титанова сплави, особено Ti-6Al-4V, остават материал на избор заради тяхната биосъвместимост, устойчивост на корозия и механична якост.

В ортопедията, имплантируемите устройства от титанова сплав се използват широко за замяна на стави, фиксация на гръбнака и травматични устройства. Водещи производители като Zimmer Biomet и Smith+Nephew разширяват своите портфолиа, за да включват специфични за пациента импланти и 3D-отпечатани компоненти, използвайки добавочното производство за подобряване на остеоинтеграцията и намаляване на времето за възстановяване. Приемането на 3D печат е очаквано да се ускори, позволявайки по-сложни геометрии и порьозни структури, които имитират естествената кост, тенденция, потвърдена от текущите инвестиции от Stryker в напреднали производствени съоръжения.

Денталните приложения представляват още един значителен сегмент, като титанова сплави се използват за коренови импланти, абутменти и протетични рамки. Компании като Nobel Biocare и Dentsply Sirona са на преден план, предлагаща системи, които интегрират цифрови работни потоци и повърхностни обработки за подобряване на остеоинтеграцията и дългосрочната стабилност. Денталният сектор също наблюдава промяна към минимално инвазивни процедури, което допълнително увеличава търсенето на прецизно изработени титанова компоненти.

В сърдечно-съдовата област, титанова сплави са интегрални за обвивките на пейсмекерите, рамките на сърдечни клапи и съдови стентове. Medtronic и Boston Scientific използват немагнитните и устойчиви на корозия свойства на титана, за да осигурят дълготрайност на устройствата и съвместимост с диагностичната визуализация. Очаква се увеличена употреба на титанови изделия в транскатетерни и минимално инвазивни сърдечно-съдови устройства, отразявайки по-широка тенденция към по-малко инвазивни интервенции в следващите години.

Отвъд тези утвърдени области, титанова сплави се проучват за устройства за невропрофилактика, кохлеарни импланти и дори системи за доставка на лекарства. Многообразието на титана, в комбинация с продължаващите напредъци в модификацията на повърхността и добавочното производство, вероятно ще разшири обхвата му на приложение. Лидерите в индустрията, като DePuy Synthes и Smith+Nephew, инвестират в НИ за адресиране на нови клинични нужди, включително антимикробни покрития и технологии за умни импланти.

Гледайки напред, перспективата за производството на имплантируеми устройства от титанова сплав остава надеждна. Съчетаването на цифровия дизайн, добавочното производство и науката за материалите е настроено да подпомогне иновации, с фокус върху решения, специфични за пациента и подобряване на клиничните резултати. Регулаторните органи също се адаптират към тези напредъци, оптимизирайки пътищата за одобрение на нови импланти на база титан, което би следвало да ускори растежа на пазара през 2025 г. и следващите години.

Иновации в производството: Добавочно производство и прецизна обработка

Производственият ландшафт за имплантируеми устройства от титанова сплав претърпява значителна трансформация през 2025 г., движен от съчетаването на добавочното производство (AM) и напреднала прецизна обработка. Титанова сплави, особено Ti-6Al-4V, остават материал на избор за ортопедични, зъболекарски и сърдечно-съдови импланти поради своята биосъвместимост, устойчивост на корозия и механична якост. Приемането на иновативни производствени техники позволява производството на по-сложни, специфични за пациента и високо-производителни импланти.

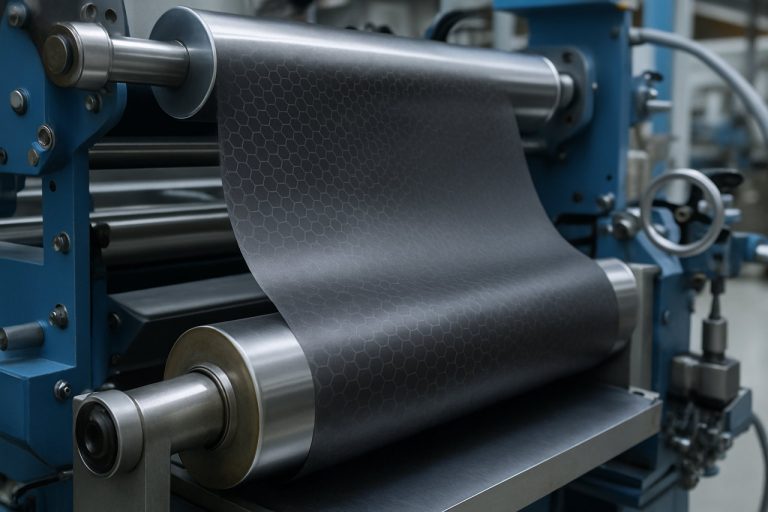

Добавочното производство, особено селективно лазерно топене (SLM) и топене с електронен лъч (EBM), е на преден план на тази еволюция. Тези технологии позволяват производството на сложни решетъчни структури и порьозни повърхности, които подобряват остеоинтеграцията и намаляват теглото на импланта. Водещи производители на медицински устройства, като Stryker и Zimmer Biomet, са инвестирали значително в възможностите за добавочно производство, с процеса AMagine на Stryker и употребата на EBM от Zimmer Biomet за импланти за ортопедия. Тези компании използват AM, за да произвеждат импланти и компоненти, съвпадащи с пациента, с оптимизирани геометрии, които са трудни или невъзможни за постигане с традиционни субтрактивни методи.

Прецизната обработка остава съществена, особено за постигане на строгите толеранси и повърхностни завършеци, необходими за критични интерфейси на импланти. Компании като DePuy Synthes (компания на Johnson & Johnson) и Smith+Nephew продължават да усъвършенстват своите CNC обработки, интегрирайки автоматизация и контрол на качеството в реално време, за да осигурят последователност и съответствие с строгите регулаторни стандарти. Хибридните производствени подходи, комбиниращи добавочно производство за произведение в близост до готова форма и прецизна обработка за завършване, са все по-разпространени.

През 2025 г. цифровизацията и производството, основано на данни, допълнително подобряват контрола на процесите и проследимостта. Интеграцията на мониторинг на място по време на AM, както и напреднало метрология в обработката, намалява дефектите и подобрява добива. Компании като GE (чрез GE Additive) предлагат затворени системи, които използват данни в реално време, за да регулират параметрите и да осигурят качеството на частите.

Гледайки напред, следващите години вероятно ще видят по-широко приемане на AM за масова персонализация, с регулаторни органи, предоставящи по-ясни пътища за одобрение на добавъчно производствени импланти. Продължаващата еволюция на производството на титанова прах, рециклирането и технологиите за последваща обработка ще допълнително намали разходите и ще разшири обхвата на имплантируеми устройства, които могат да се възползват от тези иновации в производството.

Динамика на веригата на доставки и снабдяване с суровини

Веригата на доставки за имплантируеми устройства от титанова сплав се характеризира с комплексно взаимодействие на снабдяването със суровини, производство на сплави и прецизно производство, всичко това благодарение на строгите регулаторни изисквания. Към 2025 г., търсенето на титанова сплави—преди всичко Ti-6Al-4V (клас 5) и неговите медицински варианти—остава стабилно, движено от продължаващия растеж на пазарите за ортопедични, дентални и сърдечно-съдови импланти. Биосъвместимостта, устойчивостта на корозия и механичната якост на титанова сплави го правят предпочитан материал за натоварващи и дългосрочни имплантируеми устройства.

Суровият титан се набавя основно от минерални концентрати като илемит и рутил, с основни минни операции, разположени в Австралия, Южна Африка и Китай. Преобразуването на тези минерали в титанова гъба с висока чистота е доминирано от малък брой глобални производители, включително TOYOTA TSUSHO CORPORATION и VSMPO-AVISMA Corporation. VSMPO-AVISMA Corporation, базирана в Русия, е призната за най-голям производител на титан в света, като предлага значителна част от медицинския титан, използван в производството на импланти по света. Въпреки това, текущите геополитически напрежения и търговски ограничения принуждават производителите на медицински устройства да диверсифицират своето снабдяване и да търсят алтернативни източници, особено в Япония, Съединените щати и Европа.

Плитките от титанова сплав и полуготови продукти се обработват допълнително от специализирани компании като TIMET (Titanium Metals Corporation), която оперира със съоръжения в Северна Америка и Европа, и Sandvik, шведска инженерна група с присъствие в медицинския материал. Тези компании предлагат прецизно ковани пръти, плочи и пръти, адаптирани към изискванията на производителите на импланти. Веригата на доставки се подкрепя допълнително от компании като Carpenter Technology Corporation, която се фокусира върху специални легирани сплави с висока производителност за медицински приложения.

През 2025 г. веригата на доставки на титан взема предизвикателства, включващи ценовата волатилност, породена от цените на енергията, логистични смущения и необходимостта от проследимост и сертификация. Производителите на медицински устройства все по-често изискват пълна проследимост на материалите и спазване на международните стандарти като ASTM F136 и ISO 5832-3. За да отговорят на тези изисквания, доставчиците инвестират в цифрови системи за проследимост и по-тясна интеграция с партньорите от низходящата страна.

Гледайки напред, перспективата за производството на композитни устройства от титанова сплав остава положителна, като се очаква да се увеличи интересът към минимално инвазивни и специфични за пациента импланти, което води до растеж на търсенето на напреднали титанова продукти. Въпреки това, устойчивостта на веригата на доставки и устойчивото снабдяване остават критични приоритети, което провокира непрекъснати инвестиции в рециклиране, алтернативни суровини и регионални хъбове за снабдяване от водещи играчи в индустрията.

Устойчивост, рециклиране и въздействие върху околната среда

Устойчивостта и въздействието върху околната среда на производството на имплантируеми устройства от титанова сплав са все по-централни проблеми за индустрията на медицинските устройства през 2025 г. и следващите години. Титанова сплави, особено Ti-6Al-4V, са предпочитани заради тяхната биосъвместимост, устойчивост на корозия и механична якост, но тяхното извличане, преработка и производство са енергийно интензивни и генерират значително количество отпадъци. С нарастващото регулиране и обществено давление, производителите приемат нови стратегии за минимизиране на въздействието върху околната среда и увеличаване на кръговата икономика.

Ключова тенденция е интеграцията на рециклиращи процеси както за предконсуматорски (производствени остатъци), така и за постконсуматорски (извлечени импланти) титан. Водещи производители като TIMET и Carpenter Technology Corporation са инвестирали в затворени рециклиращи системи, възстановявайки титанова стружка и отпадъци от машинни операции. Тези материали се преизплавят и подобряват, намалявайки нуждата от прясна титанова гъба и намалявайки свързаните с тях въглеродни емисии. Sandvik, основен доставчик на титан за медицински приложения, също е внедрил напреднали рециклиращи протоколи, стремейки се да увеличи дела на рециклираното съдържание в своите медицински сплави.

Добавъчното производство (AM), или 3D печат, е друга област, която води до подобрения в устойчивостта. Технологиите AM, широко прилагани от компании като Stryker и Zimmer Biomet, дават възможност за производство на импланти в близост до готова форма, значително намалявайки отпадъците от материали в сравнение с традиционното субтрактивно машинно обработване. Това не само пести суров титан, но също така намалява енергията, необходима за последваща обработка и завършване. Освен това, AM улеснява използването на рециклирани титанова прах, допълнително затваряйки цикъла на материалите.

Оценките на въздействието върху околната среда също започват да се включват в управлението на веригите на доставки. Компании като Smith+Nephew все по-често стават прозрачни за своите практики на снабдяване и производство, публикувайки отчети за устойчивост и поставяйки цели за намаляване на емисиите и ресурсите. Приемането на възобновяема енергия в съоръженията за топене и обработка на титан се очаква да нарасне, като няколко производителя изпитват операции, захранвани от слънчева и вятърна енергия.

Гледайки напред, регулаторните рамки в ЕС и Северна Америка вероятно ще изискват по-строги отчети и намаляване на въздействията върху околната среда за производителите на медицински устройства. Индустриалните асоциации, като International Titanium Association, сътрудничат с производителите, за да разработят най-добри практики за рециклиране и управление на жизнения цикъл на титанова импланти. В резултат, следващите години ще видят продължаваща промяна към по-зелено производство, с акцент върху максимизиране на рециклируемостта, минимизиране на отпадъците и намаляване на въглеродния отпечатък на имплантируемите устройства от титанова сплав.

Бъдещи тенденции: Умни импланти, персонализация и цифрова интеграция

Пейзажът на производството на имплантируеми устройства от титанова сплав бързо се развива, като 2025 г. отбелязва ключова година за интеграцията на умни технологии, персонализация и цифрови работни потоци. Титанова сплави, особено Ti-6Al-4V, остават материал на избор за ортопедични, зъболекарски и сърдечно-съдови импланти поради тяхната биосъвместимост, устойчивост на корозия и механична якост. Въпреки това, следващите няколко години ще свидетелстват за трансформационни тенденции, които ще променят както производствения процес, така и клиничната производителност на тези устройства.

Основна тенденция е възходът на умни импланти—устройства, вградени със сензори или електронни компоненти за мониторинг на физиологични параметри, откриване на ранни признаци на усложнения и възможност за предаване на данни в реално време. Водещи производители като Smith+Nephew и Zimmer Biomet инвестират в изследвания и партньорства, за да разработят импланти на база титан с вградена сензорна технология. Тези умни системи се очаква да подобрят следоперативната грижа и резултатите при пациентите, предоставяйки на клиницистите приложими данни, тенденция, която вероятно ще се ускори, когато безжичната енергия и миниатюризираната електроника напредват.

Персонализация е още един ключов фактор, подпомаган от напредъците в цифровия дизайн и добавъчното производство (AM). Компании като Stryker и DePuy Synthes използват 3D печат за производството на специфични за пациента импланти от титан, адаптируеми към индивидуалната анатомия и патология. Този подход не само подобрява съвпадението и функциите на импланта, но също така намалява хирургичното време и риска от усложнения. Употребата на AM се очаква да се разшири допълнително през 2025 г. и след това, като пътищата за одобрение станат по-ясни и възможностите за печат в болница нарастват.

Цифровата интеграция на производствените и клиничните работни потоци също набира инерция. Цифровите близнаци, оптимизация на дизайна чрез ИИ и облачно базирани платформи за сътрудничество се приемат от производителите, за да оптимизират разработките и валидирането на импланти от титан. GE, чрез своята добавъчна дивизия, активно разработва цифрови решения за сектора на медицинските устройства, позволяващи мониторинг в реално време на качеството на производството и проследимост на всеки имплант. Тази дигитална нишка от дизайна до прилагането вероятно ще стане стандартна практика, подобрявайки ефективността и съответствието с регулациите.

Гледайки напред, съчетаването на умни функции, персонализация и цифрова интеграция е готово да определи следващото поколение имплантируеми устройства от титанова сплав. Докато производителите продължават да инвестират в НИ и цифрова инфраструктура, секторът е позициониран за значителни напредъци в грижата за пациентите, производителността на устройствата и гъвкавостта на производството през 2025 и следващите години.