Výroba implantovatelných zařízení z titanové slitiny v roce 2025: Osvobození biokompatibility nové generace a růstu trhu. Prozkoumejte, jak pokročilé slitiny a precizní inženýrství formují budoucnost lékařských implantátů.

- Shrnutí: Výhled trhu 2025 a hlavní faktory

- Globální velikost trhu, míra růstu a prognózy do roku 2030

- Průlomy v materiálech titanových slitin a povrchových technologiích

- Regulační prostředí a shoda (FDA, ISO, EU MDR)

- Vedoucí výrobci a strategická partnerství

- Aplikace: Ortopedické, zubní, kardiovaskulární a další

- Inovace ve výrobě: Aditivní výroba a precizní obrábění

- Dynamika dodavatelského řetězce a získávání surovin

- Udržitelnost, recyklace a vliv na životní prostředí

- Budoucí trendy: Chytré implantáty, personalizace a digitální integrace

- Zdroje a odkazy

Shrnutí: Výhled trhu 2025 a hlavní faktory

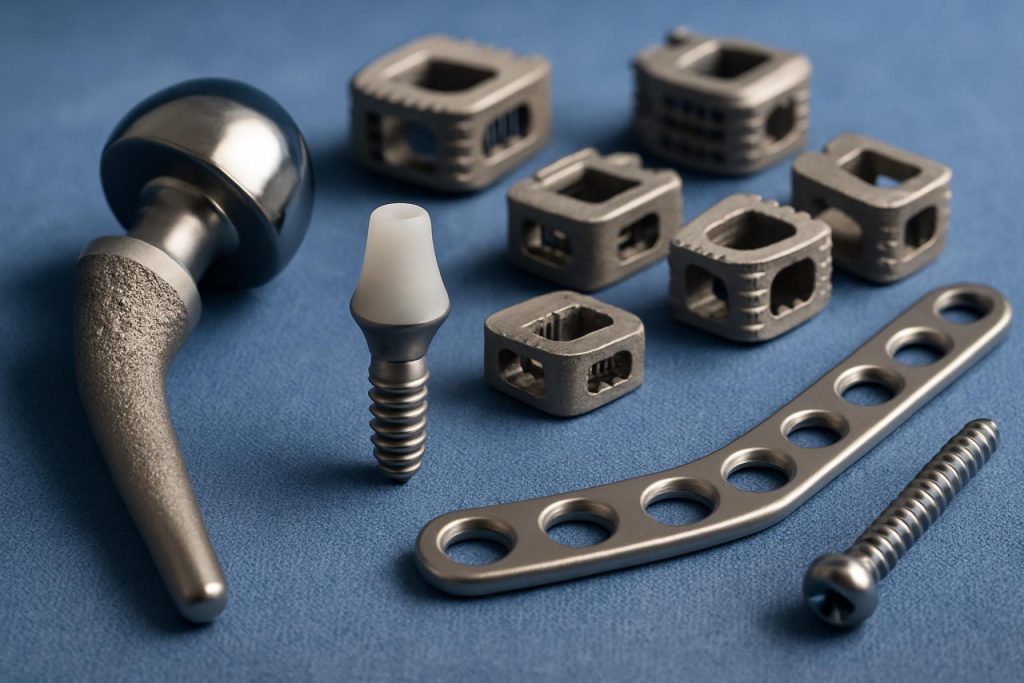

Sektor výroby implantovatelných zařízení z titanových slitin je na cestě k silnému růstu v roce 2025, a to díky spojení pokročilé vědy o materiálech, preciznímu výrobnímu technologiím a rostoucí globální poptávce po zdravotní péči. Titanové slitiny, zejména Ti-6Al-4V, zůstávají materiálem prvního výběru pro ortopedické, zubní a kardiovaskulární implantáty díky jejich nadřazené biokompatibilitě, odolnosti proti korozi a mechanické pevnosti. Sektor zaznamenává zvýšenou adopci aditivní výroby (AM) a pokročilého obrábění, což umožňuje výrobu složitých, pacientům specifických implantátů s vylepšenou osseointegrací a zkrácenými dodacími lhůtami.

Hlavní hráči v oboru, jako Smith & Nephew, Zimmer Biomet a Stryker, investují značné prostředky do digitálních výrobních platforem a automatizace, aby zefektivnili výrobu a zajistili sledovatelnost. Tyto společnosti také rozšiřují svou globální výrobní stopu, s novými zařízeními a partnerstvími v regionu Asie-Pacifik a v Evropě, aby uspokojily rostoucí regionální poptávku. Například Stryker pokračuje ve zvyšování svých kapacit aditivní výroby, zaměřuje se na proprietární technologii 3D tisku v titanových slitinách pro ortopedické a páteřní implantáty.

Regulační prostředí se vyvíjí, přičemž agentury jako U.S. Food and Drug Administration (FDA) a Evropská léková agentura (EMA) zdůrazňují přísnější kontrolu kvality a dohled po uvedení na trh pro implantovatelné zařízení. To nutí výrobce investovat do pokročilých inspekčních systémů a digitálního řízení kvality, což dále podporuje inovace v sektoru. Dále tlak na udržitelnost ovlivňuje získávání materiálů a výrobní praktiky, přičemž společnosti zkoumá zavřené výrobní cykly recyklace titanového šrotu a energeticky úsporné výrobní metody.

Tržní data od předních dodavatelů titanu, včetně TIMET (Titanium Metals Corporation) a VSMPO-AVISMA, naznačují stabilní dodávky a pokračující investice do výroby titanu pro lékařské použití vysoké čistoty. Tito dodavatelé jsou klíčoví pro podporu růstu sektoru, zajišťují konzistentní kvalitu a sledovatelnost surovin. Očekává se, že integrace digitálních řešení dodavatelského řetězce dále zvýší transparentnost a pružnost v nadcházejících letech.

S ohledem do budoucnosti se trh výroby implantovatelných zařízení z titanových slitin těší demografickým trendům, jako je stárnutí populace a zvýšená prevalence muskuloskeletálních poruch. Výhled sektoru pro rok 2025 a dále je charakterizován pokračujícími inovacemi, globální expanzí a silným důrazem na dodržování předpisů a udržitelnost, čímž se stal klíčovým faktorem budoucí lékařské péče.

Globální velikost trhu, míra růstu a prognózy do roku 2030

Globální trh pro implantovatelná zařízení z titanových slitin se v letošním roce 2025 a v pozdějších letech desítky vyvíjí k silnému růstu, který je poháněn rostoucí poptávkou po pokročilých ortopedických, zubních a kardiovaskulárních implantátech. Titanové slitiny, zejména Ti-6Al-4V, jsou upřednostňovány pro jejich biokompatibilitu, odolnost proti korozi a mechanickou pevnost, což z nich činí materiál první volby pro široké spektrum implantovatelných lékařských zařízení.

V roce 2025 se odhaduje, že velikost trhu pro implantovatelná zařízení z titanových slitin překročí několik miliard USD, přičemž vedoucí výrobci zaznamenávají silné objednávkové knížky a expanze kapacit. Například Smith+Nephew, významná globální společnost v oblasti lékařských technologií, nadále investuje do ortopedických řešení na bázi titanu, zatímco Zimmer Biomet a Stryker rozšiřují své portfolia implantátů z titanových slitin pro aplikace rekonstrukce kloubů a trauma. DePuy Synthes, součást společnosti Johnson & Johnson, je také významným hráčem, který využívá titanové slitiny v systémech páteřních a lebkových implantátů.

Očekává se, že míra růstu sektoru zůstane silná, s průměrnými ročními mírami růstu (CAGR) v rozmezí 5–7 % do roku 2030, podle konsensu v oboru a výhledu společností. Tento růst je podpořen několika faktory:

- Rostoucí globální incidence muskuloskeletálních poruch a stárnoucí populace, zejména v Severní Americe, Evropě a Asii-Pacifiku.

- Technologické pokroky v aditivní výrobě (3D tisku) titanových implantátů, které umožňují pacientům specifická řešení a složitější geometrie. Společnosti jako Smith+Nephew a Stryker provedly významné investice do 3D tiskových titanových implantátů.

- Expanze zdravotnické infrastruktury a zvýšený přístup k pokročilým chirurgickým procedurám na rozvojových trzích.

Očekává se, že výhled na následující roky zahrnuje pokračující inovace v povrchových úpravách a nátěrech za účelem zlepšení osseointegrace a snížení rizika infekcí. Dále zůstává odolnost dodavatelského řetězce a získávání surovin středem pozornosti, přičemž hlavní dodavatelé titanu, jako TIMET (Titanium Metals Corporation) a VSMPO-AVISMA, podporují sektor lékařských zařízení s vysokopuritními titanovými slitinami.

Do roku 2030 se očekává, že trh implantovatelných zařízení z titanových slitin dosáhne nových výšin, řízený pokračujícími R&D, regulačními schváleními nových zařízení a globálním trendem směrem k hodnotově založené zdravotní péči. Růstová trajektorie sektoru má pravděpodobně pozitivní tendenci, přičemž hlavní výrobci a dodavatelé hrají klíčové role v formování budoucnosti implantovatelných lékařských technologií.

Průlomy v materiálech titanových slitin a povrchových technologiích

Krajina výroby implantovatelných zařízení z titanových slitin v roce 2025 zažívá významné průlomy jak v oblasti vědy o materiálech, tak v inženýrství povrchů. Titanové slitiny, zejména Ti-6Al-4V, zůstávají zlatým standardem pro ortopedické, zubní a kardiovaskulární implantáty díky své výjimečné biokompatibilitě, odolnosti proti korozi a mechanické pevnosti. Avšak čerstvé pokroky tlačí hranice toho, co tyto materiály mohou dosáhnout, s důrazem na zlepšení osseointegrace, snížení rizika infekcí, a umožnění řešení specifických pro pacienta.

Jedním z nejvýznamnějších trendů je vývoj a komercializace titanových slitin nové generace s přizpůsobenými mikrostrukturami. Společnosti jako ATI a Carpenter Technology Corporation aktivně vyrábějí pokročilé titanové slitiny s vylepšenou odolností proti únavě a nižším elasticitou, které lépe odpovídají vlastnostem lidské kosti a snižují napětí shielding. Tyto slitiny jsou přijímány v nosných implantátech, jako jsou náhrady kyčelních a kolenních kloubů, kde je dlouhověkost a výsledky pacientů kritické.

Technologie modifikace povrchu také zažívají rychlou inovaci. Plasma elektrolytická oxidace (PEO), laserové texturování a nano-nátěry se integrují do výrobních linek za účelem vytváření bioaktivních povrchů, které podporují rychlejší růst kosti a snižují adhezi bakterií. Zimmer Biomet a Smith+Nephew představily proprietární povrchové úpravy pro své implantáty na bázi titanu, s cílem urychlit hojení a minimalizovat pooperační komplikace. Tyto povrchové technologie jsou stále více validovány klinickými daty, což podporuje jejich přijetí při regulačních žádostech a nákupu v nemocnicích.

Aditivní výroba (AM), zejména tavení elektronovým paprskem (EBM) a selektivní tavení laserem (SLM), revolucionalizuje výrobu složitých, pacientům specifických titanových implantátů. Stryker a DePuy Synthes zřídily specializovaná zařízení pro AM, což umožňuje výrobu porézních struktur, které napodobují přirozenou kostní architekturu a zvyšují biologickou fixaci. Škálovatelnost a přizpůsobení nabízené AM se očekává, že podpoří další adopci v nadcházejících letech, zejména jak se regulační cesty pro 3D tištěné implantáty stávají snadnějšími.

S ohledem do budoucnosti se očekává, že integrace antimikrobiálních nátěrů, technologií chytrých senzorů a bioresorbovatelných slitin dál rozšíří funkčnost titanových implantovatelných zařízení. Vedoucí firmy investují do spolupráce v oblasti R&D s akademickými institucemi a start-upy v oblasti lékařských zařízení, aby urychlily převod těchto inovací z laboratoří do klinik. Jak regulátory pokračují v aktualizaci standardů pro nové materiály a procesy, následující roky jsou připraveny zaznamenat vlnu titanových slitin implantátů, které jsou bezpečnější, odolnější a citlivější na potřeby pacientů.

Regulační prostředí a shoda (FDA, ISO, EU MDR)

Regulační prostředí pro implantovatelná zařízení z titanových slitin se v roce 2025 rychle vyvíjí, formované přísnými požadavky ze strany hlavních autorit, jako je U.S. Food and Drug Administration (FDA), Mezinárodní organizace pro standardizaci (ISO) a Nařízení Evropského parlamentu o zdravotnických prostředcích (EU MDR). Tyto rámce jsou kritické pro výrobce, protože určují standardy pro bezpečnost, účinnost a řízení kvality při výrobě implantátů z titanových slitin, které jsou široce používané v ortopedii, zubním lékařství a kardiovaskulárních aplikacích.

Ve Spojených státech nadále FDA prosazuje svoji 21 CFR Part 820 Quality System Regulation (QSR), která požaduje komplexní systémy řízení kvality pro výrobce lékařských zařízení. Pro implantáty z titanových slitin to zahrnuje přísné kontroly nad získáváním materiálů, sledovatelností a validací procesů. Legislativní cesty ke schválení FDA (PMA) a 510(k) vyžadují rozsáhlá data o biokompatibilitě a mechanických testech, zejména pro nové složení titanových slitin nebo techniky aditivní výroby (AM). Hlavní výrobci z USA, jako Zimmer Biomet a Smith+Nephew, investovali do pokročilých systémů shody, aby zjednodušili žádosti a dohled po uvedení na trh, což odráží rostoucí důraz agentury na důkazy z reálného světa a sledování zařízení.

Globálně zůstává ISO 13485:2016 základem pro řízení kvality ve výrobě lékařských zařízení, s silným důrazem na řízení rizik, validaci procesů a kontrolu dodavatelů. Pro implantáty z titanových slitin specifikují normy ISO 5832 série chemické složení a mechanické vlastnosti vyžadované pro chirurgické implantáty, což zajišťuje konzistenci a bezpečnost v mezinárodních trzích. Společnosti jako Sandvik, přední dodavatel titanových prášků a tyčí, a Sandvik Materials Technology (nyní Alleima), se aktivně zapojují do sladění svých výrobních a dokumentačních procesů s těmito standardy na podporu globálních výrobců zařízení.

V Evropské unii implementace EU MDR (Nařízení (EU) 2017/745) výrazně zvýšila laťku pro klinické důkazy, dozor po uvedení na trh a sledovatelnost. Systém jedinečné identifikace zařízení (UDI) regulace a přísnější požadavky na revizi notifikovaných orgánů vedly k delším časům schválení a zvýšené dokumentaci pro implantáty z titanových slitin. Evropské výrobci jako Stryker a DePuy Synthes se přizpůsobují tím, že posilují své týmy pro regulační záležitosti a investují do digitálních nástrojů shody.

S ohledem do budoucnosti se očekává, že regulační prostředí se stane ještě více harmonizovaným, s trvalými snahami o sladění požadavků FDA, ISO a EU MDR. Tento trend pravděpodobně podpoří další investice do digitálních systémů řízení kvality, analýz dat v reálném čase a pokročilých řešení sledovatelnosti mezi výrobci titanových implantátů. Jak se regulační přezkum zintenzivňuje, společnosti, které se proaktivně přizpůsobují těmto vyvíjejícím se standardům, budou mít nejlepší pozici k udržení přístupu na trh a zajištění bezpečnosti pacientů.

Vedoucí výrobci a strategická partnerství

Sektor implantovatelných zařízení z titanových slitin v roce 2025 je charakterizován dynamickou krajinou hlavních výrobců a rostoucím důrazem na strategická partnerství za účelem posunutí inovací, rozšíření a shody s regulacemi. Titanové slitiny, zejména Ti-6Al-4V, zůstávají materiálem prvního výběru pro ortopedické, zubní a kardiovaskulární implantáty díky jejich nadřazené biokompatibilitě, odolnosti proti korozi a mechanické pevnosti.

Mezi globálními lídry Smith & Nephew pokračuje v rozšiřování svého portfolia ortopedických implantátů na bázi titanu, přičemž využívá pokročilé techniky aditivní výroby (AM) k výrobě vysoce přizpůsobených a porézních struktur, které podporují osseointegraci. Podobně Zimmer Biomet si udržuje silnou přítomnost na trhu, s pokračujícími investicemi jak do tradičního kovaní, tak do špičkových technologií 3D tisku pro páteř, kyčle a kolena implantáty.

V oblasti Asie-Pacifik se United Orthopedic Corporation stala významným hráčem, zaměřujícím se na systémy náhrady kloubů z titanových slitin a rozšiřující svou výrobní kapacitu, aby uspokojila rostoucí regionální poptávku. Mezitím Stryker zůstává v čele inovací, zejména prostřednictvím akvizic firem specializujících se na aditivní výrobu a technologie modifikace povrchů, které jsou kritické pro implantovatelné zařízení nové generace.

Strategická partnerství stále více formují konkurenceschopnost. Například DePuy Synthes, část společnosti Johnson & Johnson, uzavřela spolupráci s firmami v oblasti vědy o materiálech a digitálním zdravotnictví za účelem integrace technologií chytrých senzorů do titanových implantátů s cílem zvýšit pooperační sledování a výsledky pacientů. Medtronic se také vyznačuje svými aliancemi s dodavateli titanového prášku a smluvními výrobci, což zajišťuje odolný dodavatelský řetězec a rychlé rozšiřování nových produktových linií.

Dodavatelé surovin, jako TIMET (Titanium Metals Corporation) a VSMPO-AVISMA, hrají základní roli, poskytující vysokopuritní titanové slitiny pro výrobce lékařských zařízení po celém světě. Tito dodavatelé jsou stále více zapojení do společných podniků s výrobci zařízení za účelem společného vývoje proprietárních slitin přizpůsobených konkrétním aplikacím implantátů.

S ohledem do budoucnosti se očekává, že v následujících letech dojde k dalšímu konsolidaci mezi výrobci, hlubší integraci digitálních výrobních technologií a rozšířeným partnerstvím napříč sektory – zejména jak se zvyšují regulační požadavky na sledovatelnost a výkon. Výhled sektoru zůstává robustní, řízený demografickými trendy, technologickými pokroky a pokračujícím posunem směrem k pacientům specifickým, vysoce výkonným titanovým implantátům.

Aplikace: Ortopedické, zubní, kardiovaskulární a další

Implantovatelná zařízení z titanových slitin jsou středem moderní medicíny, s aplikacemi rozprostírajícími se od ortopedie přes zubní lékařství až po kardiovaskulární a nově vznikající oblasti. V roce 2025 pokračuje poptávka po těchto zařízeních růst, a to díky stárnoucí globální populaci, zvýšené prevalenci chronických onemocnění a pokrokům v chirurgických technikách. Titanové slitiny, zejména Ti-6Al-4V, zůstávají materiálem prvního výběru díky své biokompatibilitě, odolnosti proti korozi a mechanické pevnosti.

V ortopedii se titanové implantáty široce používají pro náhrady kloubů, fixaci páteře a traumatická zařízení. Hlavní výrobci, jako Zimmer Biomet a Smith+Nephew, rozšířili svá portfolia tak, aby zahrnovala implantáty specifické pro pacienty a komponenty 3D tisku, využívající aditivní výrobu ke zlepšení osseointegrace a zkrácení doby zotavení. Očekává se, že adopce 3D tisku se urychlí, což umožní složitější geometrie a porézní struktury, které napodobují přirozenou kost, což potvrzují probíhající investice od Stryker do pokročilých výrobních zařízení.

Zubní aplikace představují další významný segment, přičemž titanové slitiny se používají pro implantáty tvaru kořene, abutmenty a protetické rámy. Společnosti jako Nobel Biocare a Dentsply Sirona jsou v popředí, nabízející systémy, které integrují digitální pracovní postupy a povrchové úpravy pro zvýšení osseointegrace a dlouhodobé stability. Zubní sektor rovněž zažívá posun směrem k minimálně invazivním postupům, což dále zvyšuje poptávku po precizně navržených titanových komponentách.

V oblasti kardiovaskulární medicíny jsou titanové slitiny integrované do pouzder kardiostimulátorů, rámů srdečních chlopní a cévních stentů. Medtronic a Boston Scientific využívají nemagnetických a odolných proti korozi vlastností titanu pro zajištění dlouhověkosti zařízení a kompatibility s diagnostickým zobrazováním. Očekává se, že v příštích několika letech dojde k nárůstu používání titanu v transkatetrových a minimálně invazivních kardiovaskulárních zařízeních, což odráží širší trend směrem k méně invazivním intervencím.

Kromě těchto zavedených oblastí se titanové slitiny zkoumají i pro neurostimulaci, kochleární implantáty a dokonce systémy dodávání léků. Univerzálnost titanu, spojena s pokračujícími pokroky v modifikaci povrchu a aditivní výrobě, pravděpodobně rozšíří jeho aplikační rozsah. Vedoucí firmy jako DePuy Synthes a Smith+Nephew investují do R&D, aby řešily nové klinické potřeby, včetně antimikrobiálních nátěrů a technologií chytrých implantátů.

S ohledem do budoucnosti zůstává výhled na výrobu implantovatelných zařízení z titanových slitin robustní. Spojení digitálního návrhu, aditivní výroby a vědy o materiálech má stanovit směr inovace, s důrazem na řešení specifická pro pacienta a zlepšení klinických výsledků. Regulační orgány se také přizpůsobují těmto pokrokům tím, že zjednodušují schvalovací cesty pro nové implantáty na bázi titanu, což by mělo dále urychlit růst trhu do roku 2025 a dále.

Inovace ve výrobě: Aditivní výroba a precizní obrábění

Výrobní krajina pro implantovatelná zařízení z titanových slitin prochází v roce 2025 významnou transformací, poháněnou spojením aditivní výroby (AM) a pokročilého precizního obrábění. Titanové slitiny, zejména Ti-6Al-4V, zůstávají materiálem prvního výběru pro ortopedické, zubní a kardiovaskulární implantáty díky jejich biokompatibilitě, odolnosti proti korozi a mechanické pevnosti. Adopce inovativních výrobních technik umožňuje výrobu složitějších, pacientům specifických a vysoce výkonných implantátů.

Aditivní výroba, zejména selektivní tavení laserem (SLM) a tavení elektronovým paprskem (EBM), je v popředí této evoluce. Tyto technologie umožňují vyrábět složité mřížkové struktury a porézní povrchy, které zvyšují osseointegraci a snižují hmotnost implantátu. Přední výrobci lékařských zařízení jako Stryker a Zimmer Biomet významně investovali do AM schopností, přičemž Strykerova proprietární proces AMagine a Zimmer Biometova využití EBM pro ortopedické implantáty. Tyto společnosti využívají AM k výrobě implantátů a komponentů na míru pacientům s optimalizovanými geometriemi, které jsou obtížné nebo nemožné dosáhnout tradičními subtraktivními metodami.

Precizní obrábění zůstává zásadní, zejména pro dosažení těsných tolerancí a povrchových úprav potřebných pro kritické spojení implantátů. Společnosti jako DePuy Synthes (společnost Johnson & Johnson) a Smith+Nephew pokračují v zdokonalování svých procesů CNC obrábění, integrují automatizaci a řízení kvality v reálném čase, aby zajistily konzistenci a dodržování přísných regulačních standardů. Hybridní výrobní přístupy, kombinující AM pro výrobu blízkou tvaru a precizní obrábění pro dokončování, se stávají stále běžnějšími.

V roce 2025 dále digitalizace a data řízená výroba zlepšují kontrolu procesů a sledovatelnost. Integrace monitorování in-situ během AM, stejně jako pokročilé metrologie v obrábění, snižuje defekty a zlepšuje výtěžnost. Společnosti jako GE (prostřednictvím GE Additive) razí uzavřené výrobní systémy, které používají údaje v reálném čase k úpravě parametrů a zajištění kvality dílů.

S ohledem do budoucna se očekává, že v následujících letech dojde k širší adopci AM pro hromadnou přizpůsobení, přičemž regulační orgány poskytnou jasnější cesty pro schválení aditivně vyráběných implantátů. Pokračující vývoj výroby titanového prášku, recyklace a technologií post-processing ještě více sníží náklady a rozšíří sortiment implantovatelných zařízení, která mohou z těchto výrobních inovací těžit.

Dynamika dodavatelského řetězce a získávání surovin

Dodavatelský řetězec pro implantovatelná zařízení z titanových slitin je charakterizován složitou interakcí mezi získáváním surovin, výrobou slitin a precizní výrobou, vše podpořeno přísnými regulačními požadavky. V roce 2025 zůstává poptávka po titanových slitinách – především Ti-6Al-4V (třída 5) a jejich variantách pro lékařské použití – robustní, což je způsobeno pokračujícím růstem trhů ortopedických, zubních a kardiovaskulárních implantátů. Biokompatibilita, odolnost proti korozi a mechanická pevnost titanových slitin činí je materiálem prvního výběru pro nosné a dlouhodobé implantovatelné zařízení.

Surový titan je primárně získáván z minerálních koncentrátů, jako jsou ilmenit a rutil, přičemž hlavní těžební operace se nacházejí v Austrálii, Jižní Africe a Číně. Převod těchto minerálů na vysoce čistý titanový houbový materiál dominují pouze hrstka globálních výrobců, včetně TOYOTA TSUSHO CORPORATION a VSMPO-AVISMA Corporation. VSMPO-AVISMA Corporation, sídlící v Rusku, je považována za největšího výrobce titanu na světě a dodává významný podíl na titanu lékařské kvality používaném ve výrobě implantátů na celém světě. Nicméně, pokračující geopolitické napětí a obchodní omezení vedou výrobce lékařských zařízení k diverzifikaci své dodavatelské základny a hledání alternativních zdrojů, zejména v Japonsku, USA a Evropě.

Titanové slitiny a polotovary jsou dále zpracovávány specializovanými společnostmi, jako je TIMET (Titanium Metals Corporation), která provozuje zařízení v Severní Americe a Evropě, a Sandvik, švédská inženýrská skupina s silným postavením v oblasti lékařských materiálů. Tyto společnosti dodávají precizně kované tyče, pláty a tyče přizpůsobené přesným standardům výrobců implantovatelných zařízení. Dodavatelský řetězec je dále podporován firmami jako Carpenter Technology Corporation, která se zaměřuje na slitinové legované materiály pro lékařské aplikace.

V roce 2025 čelí dodavatelský řetězec titanu několika výzvám, včetně cenové volatility kvůli nákladům na energii, logistickým narušením a potřebě sledovatelnosti a certifikace. Výrobci lékařských zařízení stále více požadují plnou prokázání materiálů a dodržování mezinárodních standardů, jako jsou ASTM F136 a ISO 5832-3. Aby vyhověli těmto požadavkům, dodavatelé investují do digitálních systémů sledovatelnosti a užší integrace s downstream partnery.

Do budoucnosti zůstává výhled pro výrobu implantovatelných zařízení z titanových slitin pozitivní, s očekávaným růstem minimálně invazivních a pacientům specifických implantátů, který pohání poptávku po pokročilých titanových produktech. Nicméně, odolnost dodavatelského řetězce a udržitelné získávání budou nadále kritickými prioritami, což vyžaduje pokračující investice do recyklace, alternativních surovin a regionálních dodavatelských center ze strany předních hráčů v oboru.

Udržitelnost, recyklace a vliv na životní prostředí

Udržitelnost a vliv na životní prostředí výroby implantovatelných zařízení z titanových slitin se stává stále centrálnějším problémem pro průmysl lékařských zařízení v roce 2025 a následujících letech. Titanové slitiny, zejména Ti-6Al-4V, jsou preferovány pro svou biokompatibilitu, odolnost proti korozi a mechanickou pevnost, ale jejich těžba, zpracování a výroba jsou energeticky náročné a generují značný odpad. Jak rostou regulační a společenské tlaky, výrobci přijímají nové strategie k minimalizaci ekologických stop a zvýšení oběhovosti.

Klíčovým trendem je integrace recyklačních procesů jak pro pre-konzumční (výrobní šrot), tak pro post-konzumční (vyzvednuté implantáty) titan. Přední výrobci jako TIMET a Carpenter Technology Corporation investovali do uzavřených recyklačních systémů, které znovu získávají titanové třísky a odřezky z obráběcích operací. Tyto materiály jsou znovu tavěny a slitinovány, což snižuje potřebu virgin titanu a snižuje souvisejší emise uhlíku. Sandvik, významný dodavatel titanu pro lékařské aplikace, také implementoval pokročilé protokoly recyklace, s cílem zvýšit podíl recyklovaného obsahu ve svých slitinách pro lékařské použití.

Aditivní výroba (AM), tj. 3D tisk, je další oblastí, která podporuje vylepšení udržitelnosti. Technologie AM, které široce přijímají společnosti jako Stryker a Zimmer Biomet, umožňují výrobu implantátů blízkých tvaru, což drasticky snižuje odpad materiálu ve srovnání s tradičním subtraktivním obráběním. Tím se šetří nejen surový titan, ale také se snižuje energie potřebná pro post-processing a povrchovou úpravu. Dále AM usnadňuje použití recyklovaných titanových prášků, což dále uzavírá materiálový cyklus.

Hodnocení vlivu na životní prostředí jsou také integrována do řízení dodavatelského řetězce. Společnosti jako Smith+Nephew jsou stále více transparentní ohledně svých praktik získávání a výroby, publikují zprávy o udržitelnosti a nastavují cíle pro snižování emisí a efektivitu využívání zdrojů. Podpora obnovitelné energie ve zařízeních pro tavení a zpracování titanu se očekává, že se zrychlí, přičemž několik výrobců pilotují provozy napájené solárními a větrnými zdroji.

Do budoucna se očekává, že regulační rámce v EU a Severní Americe pravděpodobně nařídí přísnější reportování a snižování ekologických dopadů pro výrobce lékařských zařízení. Průmyslová těla, jako je Mezinárodní titanium asociace, spolupracují s výrobci na vývoji nejlepších praktik pro recyklaci a řízení životního cyklu titanových implantátů. V důsledku toho následující roky zaznamenají pokračující posun směrem k ekologičtější výrobě, s důrazem na maximalizaci recyklovatelnosti, minimalizaci odpadu a snižování uhlíkové stopy implantovatelných zařízení z titanových slitin.

Budoucí trendy: Chytré implantáty, personalizace a digitální integrace

Krajina výroby implantovatelných zařízení z titanových slitin se rychle vyvíjí, přičemž rok 2025 je přelomový pro integraci chytrých technologií, personalizace a digitálních pracovních postupů. Titanové slitiny, zejména Ti-6Al-4V, zůstávají materiálem prvního výběru pro ortopedické, zubní a kardiovaskulární implantáty díky své biokompatibilitě, odolnosti proti korozi a mechanické pevnosti. Nicméně, v následujících letech by měly být svědkem transformačních trendů, které redefine jak výrobní proces, tak klinický výkon těchto zařízení.

Hlavním trendem je vznik chytrých implantátů – zařízení vybavená senzory nebo elektronickými komponenty pro monitorování fyziologických parametrů, detekci raných příznaků komplikací a umožnění přenosu dat v reálném čase. Hlavní výrobci, jako jsou Smith+Nephew a Zimmer Biomet, investují do výzkumu a partnerství za účelem vývoje implantátů na bázi titanu s integrovanou senzorovou technologií. Tyto chytré systémy očekávají, že zlepší pooperační péči a výsledky pacientů tím, že poskytují klinikům akční data, což je trend, který pravděpodobně urychlí jak se bezdrátová energie a miniaturizovaná elektronika rozvíjejí.

Personalizace je dalším klíčovým faktorem, umožněným pokroky v digitálním návrhu a aditivní výrobě (AM). Společnosti jako Stryker a DePuy Synthes využívají 3D tisk k výrobě implantátů z titanu přizpůsobených specificky pro pacienty, přizpůsobených individuální anatomii a patologii. Tento přístup nejen zvyšuje vhodnost a funkčnost implantátu, ale také zkracuje chirurgický čas a snižuje riziko komplikací. Očekává se, že adopce AM se dále rozšíří v roce 2025 a dále, jak se regulační cesty stanou jasnějšími a schopnosti tisku v nemocnicích porostou.

Digitální integrace výrobních a klinických pracovních postupů také získává na momentum. Digitální dvojčata, optimalizace designu poháněná AI a cloudové spolupráce se zavádějí výrobci, aby zjednodušili vývoj a validaci titanových implantátů. GE, prostřednictvím své aditivní divize, aktivně vyvíjí digitální řešení pro sektor lékařských zařízení, která umožňují monitorování kvality výroby v reálném čase a sledovatelnost každého implantátu. Tento digitální sled od návrhu po nasazení se očekává, že se stane standardní praxí, čímž se zlepší efektivita a dodržování předpisů.

S ohledem do budoucnosti bude sloučení chytré funkčnosti, personalizace a digitální integrace určovat další generaci implantovatelných zařízení z titanových slitin. Jak výrobci nadále investují do R&D a digitální infrastruktury, sektor je připraven na významné pokroky v péči o pacienty, výkonu zařízení a pružnosti výroby až do roku 2025 a následujících let.