Warum die Herstellung von Zirkonium-Kristallresonatoren 2025 für Disruption bereit ist: Neue Innovationen, Marktführer und was alles verändern wird

- Zusammenfassung: Ausblick 2025 & wichtige Ergebnisse

- Globale Marktgröße und 5-Jahres-Prognose (2025–2029)

- Durchbrüche in der Zirkonium-Kristallresonator-Technologie

- Führende Hersteller und Branchenakteure

- Lieferketten-Dynamik und Beschaffungsstrategien

- Neue Anwendungen in der Elektronik und darüber hinaus

- Regulatorische Updates und Branchenstandards

- Wettbewerbsumfeld: Fusionen, Partnerschaften & Innovationen

- Nachhaltigkeit, Umweltbelastung und Materialbeschaffung

- Zukünftige Trends: Wo geht die Herstellung von Zirkoniumresonatoren hin?

- Quellen & Referenzen

Zusammenfassung: Ausblick 2025 & wichtige Ergebnisse

Der Sektor der Zirkonium-Kristallresonator-Herstellung befindet sich 2025 an einem Wendepunkt, geprägt von der steigenden Nachfrage nach Hochleistungsfrequenzkontrollgeräten in der Telekommunikation, Automobilbranche und fortschrittlichen Industrieanwendungen. Zirkonium-basierte Resonatoren, die für ihre überlegene thermische Stabilität, mechanische Robustheit und Korrosionsbeständigkeit geschätzt werden, finden zunehmend Verwendung in Umgebungen, die extreme Zuverlässigkeit und Miniaturisierung erfordern.

Wichtige Hersteller wie Murata Manufacturing Co., Ltd. und Kyocera Corporation haben ihre Investitionen in fortschrittliche Kristallwachstums-Techniken und automatisierte Montagelinien ausgeweitet. Diese Unternehmen, die seit langem als Führer in der piezoelektrischen und präzisen Keramikkomponenten etabliert sind, erweitern ihre Produktionskapazitäten, um den wachsenden Aufträgen von 5G-Infrastrukturen und Automobil-Elektronikzulieferern gerecht zu werden. Insbesondere Muratas Engagement für Innovationen in der Frequenzsteuerungstechnologie zeigt sich in den kontinuierlichen F&E-Investitionen, die sich speziell auf Materialreinheit und Prozessautomatisierung für zirkonium-basierte Komponenten konzentrieren.

In der Zwischenzeit nutzt TDK Corporation, ein weiterer Schlüsselakteur im Resonatormarkt, sein Fachwissen in Dünnschicht- und volumetrischen Akustikwellentechnologien, um die Herstellung von Zirkonium-Kristallresonatoren zu verfeinern. TDJs Integration von Zirkonium-Materialien in ihre Resonatorlinien zielt darauf ab, strengen Anforderungen an die Hochfrequenzpräzision und Miniaturisierung gerecht zu werden, insbesondere für nächste Generation von drahtlosen Modulen und IoT-Geräten.

Aus der Sicht der Lieferkette bleiben vorgelagerte Zulieferer wie Kenmare Resources plc und Iluka Resources Limited entscheidend, um die konsistente Verfügbarkeit von hochreinem Zirkoniumoxid-Rohmaterial sicherzustellen – ein kritischer Vorläufer für ein stabiles Kristallwachstum und die Leistung des Geräts. Diese Bergbau- und Raffinerieführer stehen unter Druck, die steigenden Qualitäts- und Volumenanforderungen zu erfüllen, während die nachgelagerten Hersteller ihre Produktion ausweiten.

Wenn wir auf den Rest des Jahres 2025 und die folgenden Jahre schauen, ist der Marktausblick geprägt von:

- Weitere Wachstumsprognosen aus den Sektoren 5G, EVs und Industrieautomatisierung, die weitere Kapazitätserweiterungen und Prozessinnovationen antreiben.

- Fokus auf Ertragssteigerung und Fehlerreduktion durch die Einführung fortschrittlicher Kristallwachsmethoden wie Czochralski- und hydrothermale Techniken bei führenden Herstellern.

- Erhöhte Zusammenarbeit zwischen Materialzulieferern und Geräteneulieferern, um Rückverfolgbarkeit und Qualität in der gesamten Lieferkette zu gewährleisten, um langfristige Zuverlässigkeitsziele zu unterstützen.

- Fortlaufende F&E in neuartigen Zirkonium-basierten Legierungen und Verbundkeramiken, die darauf abzielen, die Resonatorleistung unter extremen Betriebsbedingungen weiter zu verbessern.

Zusammenfassend lässt sich sagen, dass 2025 ein entscheidendes Jahr für die Herstellung von Zirkonium-Kristallresonatoren sein wird, wobei etablierte Branchenführer, darunter Murata Manufacturing Co., Ltd., Kyocera Corporation und TDK Corporation, technologische Fortschritte und Kapazitätserweiterungen vorantreiben, um den sich entwickelnden Anforderungen der Märkte für hochzuverlässige Elektronik gerecht zu werden.

Globale Marktgröße und 5-Jahres-Prognose (2025–2029)

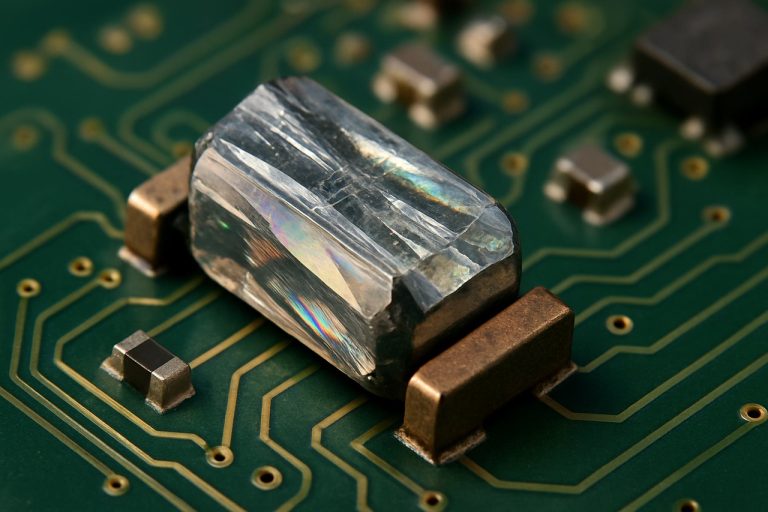

Der globale Markt für die Herstellung von Zirkonium-Kristallresonatoren steht 2025 und in den folgenden Jahren vor einem moderaten, aber stetigen Wachstum, angetrieben durch die steigende Nachfrage nach hochstabilen Frequenzkontrollkomponenten in fortschrittlicher Elektronik, Telekommunikation und Industrieanwendungen. Zirkonium-basierte Resonatoren, geschätzt für ihre überlegene Temperaturstabilität und Korrosionsbeständigkeit, gewinnen allmählich an Aufmerksamkeit als Alternativen oder Ergänzungen zu traditionellen Quarz-Kristallresonatoren, insbesondere in Umgebungen mit extremen Bedingungen oder strengen Zuverlässigkeitsanforderungen.

Wichtige Akteure im Bereich der Frequenzkontrolle und Resonatoren, wie Murata Manufacturing Co., Ltd., Kyocera Corporation und Nihon Dempa Kogyo Co., Ltd. (NDK), investieren weiterhin in F&E für fortschrittliche Materialien, einschließlich Zirkoniumverbindungen, um die Leistungsmerkmale der Resonatoren zu verbessern. Obwohl Quarz weiterhin das dominierende Material bleibt, erkunden diese Unternehmen aktiv das Potenzial von Zirkonium, insbesondere für Anwendungen, die eine höhere Widerstandsfähigkeit gegenüber Umweltfaktoren erfordern. Produktionslinien werden zur Materialflexibilität optimiert, um eine schrittweise Einführung von zirkonium-basierten Technologien zu ermöglichen, während die Marktnachfrage steigt.

Aktuelle Daten führender Hersteller und Zuliefereran kündigungen deuten darauf hin, dass die gesamte Marktgröße für Zirkonium-Kristallresonatoren 2025 nach wie vor eine Nische darstellen wird, die wahrscheinlich einen kleinen einstelligen Prozentsatz des größeren Kristallgeräte-Marktes repräsentiert, der jährlich im Milliardenbereich bewertet wird. Prognosen deuten jedoch auf eine jährliche Wachstumsrate (CAGR) von 6–9 % für Zirkonium-Resonatorsegmente bis 2029 hin, die die Gesamtdurchschnittswerte der Branche übertreffen, da die Akzeptanz in der Luft- und Raumfahrt, der Automobelelektronik und in anspruchsvollen Industrieumgebungen zunimmt.

Regional wird in Ostasien—insbesondere in Japan, Südkorea und China—ein starkes Wachstum erwartet, wo sich die wichtigsten Elektronikhersteller und Materialzulieferer befinden. Unternehmen wie TDK Corporation und Seiko Holdings Corporation beobachten ebenfalls Materialtrends und könnten zirkonium-basierte Angebote erweitern, basierend auf ihrer Expertise in der Herstellung und Integration von Kristallgeräten.

In der Zukunft erwartet der Markt für 2025–2029 eine schrittweise Skalierung der Produktion von Zirkonium-Kristallresonatoren, während sich die Herstellungsprozesse weiter entwickeln und die Lieferketten stabilisieren. Eine fortdauernde Zusammenarbeit zwischen Materiallieferanten, Geräteherstellern und Endbenutzern wird voraussichtlich Innovationen vorantreiben, Kosten senken und Anwendungsbereiche erweitern. Infolgedessen projizieren Branchenbeobachter, dass bis 2029 zirkonium-basierte Resonatoren einen bedeutenderen Anteil an Spezialfrequenzkontrollgeräten ausmachen könnten, insbesondere in Sektoren, die fortschrittliche Leistung und Zuverlässigkeit priorisieren.

Durchbrüche in der Zirkonium-Kristallresonator-Technologie

Die Herstellung von Zirkonium-Kristallresonatoren erlebt bedeutende Durchbrüche, während wir ins Jahr 2025 gehen, getrieben sowohl von technologischen Fortschritten im Kristallwachstum als auch von sich steigender Nachfrage nach Hochleistungsfrequenzkontrollkomponenten in der nächsten Generation von Elektronik. Zirkonium-basierte Kristallresonatoren werden für ihre außergewöhnliche thermische Stabilität, mechanische Festigkeit und Korrosionsbeständigkeit geschätzt, was sie attraktiv für Anwendungen in der Luftfahrt, Telekommunikation und präzisen Instrumentierung macht.

Einer der bedeutendsten Fortschritte im Jahr 2025 ist die Verfeinerung von Kristallwachstums-Techniken, insbesondere der Czochralski- und Bridgman-Methoden. Diese Prozesse haben von verbesserter Automatisierung und Echtzeit-Überwachungssystemen profitiert, sodass Hersteller eine höhere Kristallreinheit und Konsistenz erreichen können, die für die Gerätesicherheit unerlässlich sind. Wichtige Branchenakteure wie Murata Manufacturing Co., Ltd. und NICHICON CORPORATION haben Investitionen in fortschrittliche Ofentechnologien und verbesserte Prozesskontrollen gemeldet, die voraussichtlich weitere Fehler reduzieren und die Produktion größerer Ein-Kristall-Zirkonium-Blocke ermöglichen werden.

Die Materialwissenschaft macht ebenfalls Fortschritte, da Unternehmen ausgeklügelte Dotierungsstrategien erforschen, um die piezoelektrischen und mechanischen Eigenschaften von Zirkoniumkristallen anzupassen. Zum Beispiel wird das Dotieren mit Seltenen Erden und die präzise Kontrolle von Sauerstoff-Vakanzen eingesetzt, um den Q-Faktor des Resonators und die langfristige Stabilität zu verbessern. Dieser Trend stimmt mit dem branchenspezifischen Wandel hin zu kleineren und höheren Frequenzbauteilen für 5G/6G-Infrastrukturen und Quantencomputing-Hardware überein.

Bei der Herstellung setzen führende Anbieter wie TXC Corporation und Daishinku Corp. (KDS) hochpräzise Säge- und Wafer-Level-Verpackungstechnologien ein, die die Ausbeute erhöhen und den Materialabfall verringern. Der Einsatz von Reinraumrobotik und KI-gestützten Inspektionssystemen verbessert außerdem den Durchsatz und die Qualitätssicherung, was notwendig ist, da die Nachfrageschätzungen für Zirkonium-Resonatoren aufgrund der Verbreitung von IoT- und Automobilradarsystemen stark ansteigen werden.

In der Zukunft bleibt der Ausblick für den Zirkonium-Kristallresonator-Sektor robust. Zusammenarbeit in F&E-Programmen—oft mit Partnerschaften zwischen Universitäten und Industrie—wird voraussichtlich die Einführung der nächsten Generation zirkonium-basierter Geräte beschleunigen, mit einem Fokus auf ultra-hochfrequente Betriebsarten und Integration in multifunktionale MEMS-Pakete. Angesichts des zunehmenden Drucks auf die Nachhaltigkeit beginnen Hersteller auch, das geschlossene Recycling von Zirkonium-Prozessabfällen umzusetzen, um sowohl auf regulatorische als auch auf Marktanforderungen zu reagieren.

Insgesamt markiert das Jahr 2025 ein Jahr der Dynamik für die Herstellung von Zirkonium-Kristallresonatoren, das sich durch Prozessinnovationen, Materialdurchbrüche und einen starken Fokus auf Skalierbarkeit auszeichnet, um den sich wandelnden Marktanforderungen gerecht zu werden.

Führende Hersteller und Branchenakteure

Der globale Markt für Zirkonium-Kristallresonatoren steht bis 2025 und darüber hinaus vor erheblichem Wachstum, angetrieben durch Fortschritte in der Miniaturisierung von Elektronik, Telekommunikation und präzisen Zeitmessgeräten. Zirkonium-basierte Resonatoren, die für ihre außergewöhnliche thermische Stabilität, mechanische Robustheit und chemische Beständigkeit geschätzt werden, werden zunehmend in Sektoren eingesetzt, die hochzuverlässige Frequenzkontrollkomponenten verlangen.

Unter den dominierenden Branchenakteuren sticht Murata Manufacturing Co., Ltd. als wichtiger Innovator und Anbieter in den Märkten für fortschrittliche Keramiken und Resonatoren hervor. Murata nutzt seine vertikal integrierten Produktionskapazitäten und umfangreiche Forschung in piezoelektrischen Materialien, um hochleistungsfähige zirkonium-basierte Komponenten für sowohl Verbraucher- als auch Industrieanwendungen zu entwickeln. Das Unternehmen investiert weiterhin in die Technologien der nächsten Generation für Resonatoren, mit F&E-Anlagen in Japan und globalen Produktionsstandorten, die robuste Lieferketten und technischen Support sicherstellen.

Ein weiterer bedeutender Akteur ist die TDK Corporation, die ihre Produktlinien für Frequenzkontrolle erweitert hat, um Kristallresonatoren mit fortschrittlichen zirkoniumkeramischen Technologien einzubeziehen. TDKs Fokus auf Miniaturisierung und Integration stimmt mit der wachsenden Nachfrage nach kompakten, hochpräzisen Resonatoren in drahtlosen Kommunikationsmodulen, Automobelelektronik und IoT-Geräten überein. Die globale Präsenz des Unternehmens und die Zusammenarbeit mit führenden Elektronikunternehmen positionieren es als einen kritischen Anbieter bis 2025.

Neben japanischen Konzernen bleibt Kyocera Crystal Device (KDS), eine Sparte der Kyocera Corporation, eine bedeutende Kraft in der Entwicklung und Herstellung von Kristallresonatoren und nutzt proprietäre zirkonium-Formulierungen zur Verbesserung der Frequenzgenauigkeit und der Umweltdauer. KDSs Investitionen in fortschrittliche Fertigungsausrüstungen und Prozessautomatisierung werden erwartet, die Produktion im kommenden Jahr weiter zu steigern und sowohl bestehende als auch neu auftretende Anwendungen zu unterstützen.

Im Bereich der Spezialmaterialien liefert die Fujiceramics Corporation hochreine Zirkoniumoxidkeramiken zur Herstellung von Resonatoren und stellt wichtige Rohstoffe für nachgelagerte Gerätehersteller bereit. Ihre Kooperationen mit Geräteherstellern sorgen dafür, dass die Materialeigenschaften auf die sich wandelnden Anwendungsanforderungen abgestimmt werden.

Für die Zukunft wird erwartet, dass das Wettbewerbsumfeld eine zunehmende Beteiligung von chinesischen und südkoreanischen Herstellern sehen wird, die ihre Investitionen in zirkonium-basierte elektronische Komponenten ausweiten. Mit fortlaufenden Innovationen in Kristallwachstums-Techniken, Dünnschichtabscheidung und Oberflächenbehandlung sind die Branchenführer gut positioniert, um die strengen Anforderungen an die nächste Generation von Elektronik zu erfüllen und ihre Positionen auf dem globalen Markt in den kommenden Jahren weiter zu festigen.

Lieferketten-Dynamik und Beschaffungsstrategien

Die Dynamik der Lieferkette für die Herstellung von Zirkonium-Kristallresonatoren im Jahr 2025 wird sowohl durch die einzigartigen Anforderungen an hochreines Zirkonium als auch durch die sich entwickelnde globale Landschaft fortschrittlicher Materialien beeinflusst. In den letzten Jahren hat die Nachfrage nach präzisen Frequenzkontrollkomponenten—insbesondere für 5G, IoT und Automobelektronik—die Hersteller dazu veranlasst, robustere und rückverfolgbare Beschaffungsstrategien für zirkonium-basierte Materialien zu sichern. Die Widerstandsfähigkeit der Zirkonium-Lieferkette ist entscheidend, da selbst kleine Verunreinigungen die Resonatorleistung und die langfristige Zuverlässigkeit beeinträchtigen können.

Die meisten kommerziellen Zirkonium-Ressourcen stammen aus Mineralsanden (insbesondere Zirkon, oder Zirkoniumsilicat), wobei die wichtigsten Bergbau- und Primärraffine-Maschinen hauptsächlich in Australien, Südafrika und China konzentriert sind. Unternehmen wie Iluka Resources und Richards Bay Minerals spielen eine zentrale Rolle in der ersten Gewinnung und Bereitstellung von Zirkonium-Rohmaterialien. Die Umwandlung von Roh-Zirkon in die ultra-hochreinen Formen, die für Kristallresonator-Anwendungen erforderlich sind, erfordert jedoch fortschrittliche chemische Verarbeitung und Kristallisationstechnologien, die typischerweise von spezialisierten Materialzulieferern durchgeführt werden.

Im Jahr 2025 werden führende Resonatoren-Hersteller, darunter Nihon Dempa Kogyo Co., Ltd. (NDK), Seiko Instruments Inc. und TDK Corporation, weiterhin ihre vertikale Integration und langfristige Lieferverträge verstärken, um Risiken im Zusammenhang mit geopolitischen Verschiebungen und möglichen Störungen in den Mineralexportrichtlinien zu mindern. Diese Unternehmen arbeiten aktiv mit vorgelagerten Zulieferern zusammen, um Rückverfolgbarkeit, konsistente Reinheit und die Einhaltung von Umwelt- und ethischen Beschaffungsstandards sicherzustellen. So hat NDK seine Lieferqualifikationsprotokolle erweitert und in direkte Partnerschaften mit chemischen Raffinieren investiert, um einen stetigen Fluss hochreiner Zirkoniumoxiden und -kristalle sicherzustellen.

Die Diversifikation der Lieferkette ist eine weitere aufkommende Strategie, da immer mehr Hersteller nach sekundären Quellen für Zirkonium-Rohstoffe und Recyclinginitiativen suchen, um sich gegen Schwankungen in der Verfügbarkeit von Rohmaterialien abzusichern. Bemühungen zur Verbesserung der Effizienz der Zirkonium-Nutzung während des Kristallwachstums und der Wafer-Schneidung gewinnen ebenfalls an Fahrt, da auch minimale Verbesserungen erhebliche Kosten- und Abfallreduktionen zur Folge haben können.

Mit Blick auf die Zukunft wird der Ausblick für die Herstellung von Zirkonium-Kristallresonatoren als vorsichtig optimistisch angesehen. Während das globale Angebot an Zirkonium stabil bleibt, werden laufende technologische Entwicklungen und die Eröffnung neuer Raffineriekapazitäten in Asien und Afrika voraussichtlich dazu beitragen, die Lieferkette weiter abzusichern. Gleichzeitig ist der Sektor auf potenzielle Engpässe aufmerksam, die durch die steigende Nachfrage in konkurrierenden Anwendungen wie der Kernenergie und fortschrittlicher Keramik entstehen könnten; somit sind agile Beschaffungsstrategien und enge Zuliefererpartnerschaften entscheidend für ein nachhaltiges Wachstum in den kommenden Jahren.

Neue Anwendungen in der Elektronik und darüber hinaus

Im Jahr 2025 gewinnt die Herstellung von Zirkonium-Kristallresonatoren an Dynamik, angetrieben durch die wachsende Nachfrage nach hochstabilen Frequenzkontrollkomponenten in Elektronik, Telekommunikation und aufkommenden Grenztechnologien. Zirkonium-basierte Resonatoren werden als Alternativen oder Ergänzungen zu traditionellen Quarzgeräten erkundet, da sie überlegene mechanische Festigkeit, Korrosionsbeständigkeit und das Potenzial zur Miniaturisierung aufweisen. Diese Eigenschaften sind zunehmend relevant, da die Elektronikindustrie auf robustere und kompakte Lösungen für 5G, IoT und Quantencomputing-Anwendungen drängt.

Wesentliche Hersteller mit etablierter Expertise in der Herstellung von Kristallgeräten, wie Seiko Instruments Inc., Kyocera Corporation und TDK Corporation, investieren aktiv in Forschung und Pilotproduktionslinien für nicht-traditionelle Kristallresonatoren, einschließlich solcher auf Basis von Zirkoniumverbindungen. Während Quarz weiterhin dominiert, nutzen diese Unternehmen ihre Materialwissenschaftlichen Kapazitäten, um die spezifischen Herausforderungen von Zirkonium anzugehen—wie das Erreichen einheitlichen einstufigen Kristallwachstums und stabiler Frequenzeigenschaften unter variierenden thermischen und elektrischen Lasten.

Mehrere Kooperationsprojekte in Japan, Europa und den Vereinigten Staaten sind underway, um die Czochralski- und hydrothermalen Methoden für das Zirkonium-Kristallwachstum zu verbessern, um Ausbeute und Reinheit zu steigern. Krosaki Harima Corporation, bekannt für ihre fortschrittlichen Keramiken, hat Joint Ventures mit Elektronikunternehmen angekündigt, um hochgradiges Zirkoniumoxid für Resonator-Substrate zu liefern. In ähnlicher Weise steigert Saint-Gobain die Produktion technischer Keramiken, einschließlich stabilisierten Zirkonia, mit dem Ziel, den Markt für Hochfrequenzkomponenten zu beleben.

Was die Anwendungen betrifft, so wird 2025 die erste kommerzielle Einführung von Zirkonium-Kristallresonatoren in rauen Umgebungen erwartet—wie Luftfahrt-, Energie- und Automobilsystemen—wo konventionelle Quarzgeräte an ihre Grenzen stoßen. Forschung und Pilotadoption finden ebenfalls in präzisen Zeitmodulen für neue Generationen von Basisstationen und Edge-Geräten statt. Mit dem anhaltenden Trend zur Miniaturisierung wird auch die Integration von Zirkoniumresonatoren in Chip-Scale-Pakete untersucht, wobei Murata Manufacturing Co., Ltd. und Nichia Corporation führend bei der Durchführung von Machbarkeitsinitiativen in ihren fortschrittlichen Komponentenlabors sind.

In den kommenden Jahren wird die Branchenprognose vorsichtig optimistisch ausfallen. Da sich die Herstellungstechniken weiterentwickeln und die Lieferketten für hochreines Zirkonium stabilisieren, wird eine breitere Akzeptanz erwartet. Die Standardisierungsbemühungen internationaler Elektronikverbände werden auch voraussichtlich zunehmen, um die Interoperabilität zu erleichtern und das Marktvertrauen in zirkonium-basierte Kristallresonator-Technologien zu stärken.

Regulatorische Updates und Branchenstandards

Die Landschaft der regulatorischen Updates und Branchenstandards für die Herstellung von Zirkonium-Kristallresonatoren durchläuft 2025 eine signifikante Evolution, getrieben von sowohl Fortschritten in der Materialwissenschaft als auch dem weltweit gestiegenen Fokus auf Lieferketten-Sicherheit und Produktzuverlässigkeit. Zirkonium-Kristallresonatoren, die in präzisen Zeitmessgeräten und fortschrittlichen Sensortechnologien eingesetzt werden, fallen unter die breiteren regulatorischen Rahmenbedingungen für die Herstellung von piezoelektrischen und elektronischen Komponenten. Mehrere bemerkenswerte Ereignisse und Trends prägen den Sektor in diesem Jahr und werden voraussichtlich die kommenden Jahre beeinflussen.

Im Jahr 2025 aktualisiert die Internationale Elektrotechnische Kommission (IEC) weiterhin ihre Standards für piezoelektrische Materialien und Resonatorgeräte, wobei besonderes Augenmerk auf die Rückverfolgbarkeit von Rohmaterialien, Umweltbelastungen und die Gerätezuverlässigkeit gelegt wird. Diese Updates stehen im Einklang mit der zunehmenden Akzeptanz von zirkonium-basierten Materialien, die für ihre hohe Temperaturstabilität und Korrosionsbeständigkeit geschätzt werden. Führende Hersteller wie Murata Manufacturing Co., Ltd. und TDK Corporation—die beide über etablierte Expertise in fortschrittlichen Kristall- und Keramikkristallen verfügen—nehmen aktiv an technischen Komitees der IEC teil und beeinflussen die Richtung neuer Standards.

Die Umwelt- und Sicherheitsvorschriften verschärfen sich weltweit, insbesondere hinsichtlich der Gewinnung und Verarbeitung von Zirkonium. Regulierungsbehörden in der Europäischen Union und Japan setzen strengere Kontrollen für die Emission von Schwermetallen und den Umgang mit Seltenen Erden während des Kristallwachstums und der Waferbearbeitung durch. Die Einhaltung der EU-Vorschriften zur Registrierung, Bewertung, Genehmigung und Beschränkung chemischer Stoffe (REACH) und der Richtlinie zur Beschränkung gefährlicher Stoffe (RoHS) ist mittlerweile für alle in der Europäischen Union verkauften Zirkoniumresonatorprodukte verpflichtend. Große Produzenten wie STMicroelectronics und Kyocera Corporation investieren in umweltfreundlichere Herstellungsprozesse und transparentes Lieferkettenmanagement, um die Einhaltung sicherzustellen.

Branchenverbände, einschließlich der Japan Electronics and Information Technology Industries Association (JEITA) und der Electronic Components Industry Association (ECIA), arbeiten eng mit Herstellern zusammen, um Testprotokolle und Zuverlässigkeitsstandards für zirkonium-basierte Resonatoren zu harmonisieren. Diese Zusammenarbeit wird voraussichtlich zur Veröffentlichung aktualisierter Qualifikationsverfahren und Leistungsbenchmarks in den Jahren 2025-2026 führen, die die Integration von Zirkoniumresonatoren in Anwendungen der Automobilbranche, Telekommunikation und Luftfahrt unterstützen sollen.

Mit Blick auf die Zukunft wird erwartet, dass das regulatorische Umfeld für die Herstellung von Zirkonium-Kristallresonatoren noch strenger wird, mit einem starken Fokus auf Lebenszyklusanalysen, Recycelbarkeit und die Reduzierung gefährlicher Substanzen. Hersteller sind proaktiv mit Normungsgremien tätig, um sich auf bevorstehende Anforderungen vorzubereiten und sicherzustellen, dass ihre Produkte wettbewerbsfähig und compliant in sich schnell entwickelnden globalen Märkten bleiben.

Wettbewerbsumfeld: Fusionen, Partnerschaften & Innovationen

Das Wettbewerbsumfeld der Zirkonium-Kristallresonatoren-Herstellung im Jahr 2025 ist von verstärkten Fusionen, strategischen Partnerschaften und einem Fokus auf technologische Innovationen geprägt, da die Akteure der Branche auf die steigende Nachfrage nach hochstabilen Komponenten in fortgeschrittener Elektronik, Telekommunikation und Quantencomputing reagieren. Zirkonium-basierte Resonatoren, die für ihre geringe thermische Ausdehnung und hohe mechanische Q-Werte geschätzt werden, werden zunehmend in der nächsten Generation von Zeitmessgeräten gesucht, was die Hersteller dazu drängt, Expertise zu konsolidieren und Kapazitäten zu erweitern.

- Fusionen & Übernahmen: Im vergangenen Jahr gab es signifikante Fusionstätigkeiten im Sektor. Etablierte Führungskräfte in der Herstellung von piezoelektrischen und Kristallkomponenten haben versucht, zirkonium-spezifische Fähigkeiten zu integrieren. So hat Murata Manufacturing Co., Ltd., eine dominierende Kraft im Bereich elektronischer Komponenten—einschließlich keramischer Resonatoren—offensichtlich strategische Investitionen in zirkonium-spezialisierten Prozessunternehmern erkundet, um sein Materialwissenschaftsportfolio zu stärken. Ähnlich hat Nihon Dempa Kogyo Co., Ltd. (NDK), bekannt für Quarz- und fortschrittliche Kristallgeräte, Akquisitionsinteressen bei Unternehmen signalisiert, die über proprietäre Zirkonium-Wachstums- und Schneidtechnologien verfügen, mit dem Ziel, die vorgelagerte Versorgung zu sichern und die vertikale Integration zu verbessern.

- Strategische Partnerschaften: Die Zusammenarbeit zwischen Kristallherstellern und Endanwenderindustrien beschleunigt sich. Seiko Holdings Corporation, bekannt für präzise Zeitmessung und Kristalloszillatoren, hat Joint Ventures mit Halbleiterunternehmen eingegangen, um miniaturisierte Zirkonium-Resonatoren für IoT- und tragbare Anwendungen gemeinsam zu entwickeln. Dieser Trend wird von TXC Corporation widergespiegelt, die aktiv mit Instituten für Materialwissenschaften zusammenarbeitet, um die Uniformität des Kristallgitters zu verfeinern und die Frequenzstabilität in rauen Umgebungen zu verbessern.

- Technologische Innovationen: Der Innovationsdrang zeigt sich in bedeutenden F&E-Investitionen. Schlüsselfiguren führen fortschrittliche hydrothermale Wachstums- und Czochralski-Ziehmethoden für Zirkoniumkristalle ein, um größere Wafergrößen und weniger Gitterschäden zu erreichen. Murata Manufacturing Co., Ltd. und Nihon Dempa Kogyo Co., Ltd. entwickeln beide automatisierte Wafer-Schneid- und Oberflächenbehandlungsanlagen zur Verbesserung der Ausbeute und Konsistenz. Währenddessen experimentieren Unternehmen wie TXC Corporation mit neuartigen Dotierungstechniken, um Leistungsparameter für aufkommende Quanten-Zeitmessungsanwendungen anzupassen.

In den kommenden Jahren wird das Wettbewerbsumfeld voraussichtlich weiter konsolidieren, mit mehr grenzüberschreitenden Allianzen und dem fortwährenden Eintritt von Elektronik-Konglomeraten, die sicheren Zugang zu Technologien für Zirkonium-Kristalle suchen. Der Innovationsschub, kombiniert mit zunehmenden Aktivitäten im Bereich geistiges Eigentum und die Integration in die Lieferkette, wird voraussichtlich die Marktführerschaft in diesem sich schnell ändernden Marktsegment definieren.

Nachhaltigkeit, Umweltbelastung und Materialbeschaffung

Die Nachhaltigkeit und Umweltbelastung der Herstellung von Zirkonium-Kristallresonatoren wird 2025 zu einem entscheidenden Thema, insbesondere da die Elektronik- und Kommunikationssektoren versuchen, hohe Leistungen mit verantwortungsbewusster Beschaffung und Produktion in Einklang zu bringen. Der Kern der Herausforderungen in der Nachhaltigkeit liegt in der Gewinnung und Raffinierung von Zirkonium, einem Element, das hauptsächlich aus Zirkon (ZrSiO4) gewonnen wird, und dessen anschließender Verwendung in der Herstellung präziser Kristallresonatoren.

Ein erheblicher Teil des in der Elektronik verwendeten Zirkoniums wird aus Ablagerungen schwerer Mineralsande gewonnen, wobei die wichtigsten Bergbau- und Verarbeitungstechniken in Australien, Südafrika und China angesiedelt sind. Führende Hersteller wie Iluka Resources und Rio Tinto konzentrieren sich zunehmend auf Umweltverantwortung und veröffentlichen jährliche Berichte, in denen ihre Bemühungen zur Reduzierung des Wasserverbrauchs, Verbesserung der Flächenrehabilitation und Minimierung von Abfällen bei der Zirkonium-Gewinnung detailliert werden. Diese Bemühungen werden durch strengere staatliche Vorschriften und erhöhte Anforderungen nachgelagerter Elektronikhersteller verstärkt, die Transparenz und Rückverfolgbarkeit in ihren Lieferketten verlangen.

Innerhalb des Resonator-Herstellungssektors setzen Unternehmen wie Murata Manufacturing Co., Ltd. und Seiko Instruments Inc.—beide anerkannte Führungskräfte in der Technologie der Kristallgeräte—sauberere Produktionstechniken um. Dazu gehören die verbesserte Wiederverwendung von Prozesschemikalien, energieeffiziente Kristallwachsmethoden sowie genauere Schneide- und Poliertechniken zur Reduzierung von Materialverlusten. Besonders hervorzuheben ist, dass die Anwendung von hydrothermalen und Czochralski-Wachstums-Methoden für zirkonium-basierte Kristalle höhere Ausbeuten und geringere Emissionen ermöglicht im Vergleich zu herkömmlichen Methoden.

Die Materialbeschaffung ist ebenfalls im Umbruch, da Hersteller recyceltes Zirkonium und sekundäre Versorgungsströme untersuchen, um die Abhängigkeit von der primären Gewinnung zu reduzieren. Initiativen für das geschlossene Recycling im Elektroniksektor gewinnen an Zugkraft, unterstützt von Branchenverbänden wie der Responsible Minerals Initiative, die daran arbeitet, Nachhaltigkeitsstandards für seltene und Spezialmetalle, einschließlich Zirkonium, zu etablieren. Parallel dazu laufen Bestrebungen, die Herkunft von Zirkonium mithilfe von Blockchain- und digitalen Ledger-Technologien zu zertifizieren, ein Ansatz, der 2025 von mehreren globalen Lieferketten-Konsortien getestet wird.

Mit Blick auf die kommenden Jahre hängt der Ausblick für die Nachhaltigkeit in der Herstellung von Zirkonium-Kristallresonatoren stark davon ab, inwieweit führende Unternehmen in der Lage sind, grüne Chemie, Abfallminimierung und transparente Beschaffung in ihren Betrieb zu integrieren. Da die regulatorischen Rahmenbedingungen strenger werden und Elektronikmarken ehrgeizige Umweltziele setzen, wird erwartet, dass nachhaltige Zirkonium-Beschaffung und effiziente, umweltfreundliche Produktion nicht nur eine Compliance-Anforderung, sondern auch ein entscheidender Wettbewerbsfaktor werden.

Zukünftige Trends: Wo geht die Herstellung von Zirkoniumresonatoren hin?

Der Sektor der Zirkonium-Kristallresonator-Herstellung steht 2025 und in den kommenden Jahren vor bedeutenden Entwicklungen, die durch die gestiegene Nachfrage nach präzisen Zeitkomponenten in Telekommunikation, Luftfahrt, Medizintechnik und der nächsten Generation von Elektronik geprägt sind. Einer der auffälligsten Trends ist der Übergang zu fortschrittlichen Dünnschicht- und mikroelektromechanischen Systemen (MEMS), die traditionelle Bulk-Zirkonium-Kristallresonatoren ergänzen oder in einigen Anwendungen ersetzen werden. Dieser Wandel wird durch den Bedarf an Miniaturisierung, verbesserter Stabilität und geringerem Energieverbrauch in Endgeräten motiviert.

Führende Hersteller investieren in Prozessinnovationen, um höhere Qualitätsfaktoren (Q-Werte), verbesserte Temperaturstabilität und engere Frequenztoleranzen zu erreichen. Kelvinic, ein anerkanntes Unternehmen in der präzisen Kristalltechnologie, zeigt diesen Trend, indem es seine F&E auf Zirkonium-basierte Substrate sowohl für Bulk- als auch Dünnschichtresonatoren ausweitet, mit dem Ziel einer größeren Integration in Halbleiterplattformen. Währenddessen stärken asiatische Zulieferer wie Kyocera Corporation und Seiko Holdings Corporation ihre Lieferketten für fortschrittliche Keramiken einschließlich zirkonium-basierter Verbindungen, um der erwarteten Nachfrage in hochfrequenten und rauen Umgebungen gerecht zu werden.

Ein weiterer Schlüsselbereich ist Nachhaltigkeit und die Sicherheit der Lieferketten. Geopolitische Volatilität und die gestiegene Aufmerksamkeit auf die Beschaffung kritischer Materialien haben die Hersteller dazu veranlasst, die Beschaffung von Zirkonium-Erz zu diversifizieren und in Recyclinginitiativen zu investieren. Unternehmen untersuchen auch synthetische und ingenieurtechnisch gefertigte Zirkoniumkristalle, um die Abhängigkeit von natürlichen Ressourcen zu reduzieren. Zusammenarbeit zwischen Industrie und Wissenschaft, wie sie von National Instruments vorangetrieben wird, beschleunigt die Entwicklung zuverlässiger, skalierbarer Fertigungstechniken mit einem geringeren ökologischen Fußabdruck.

Technisch wird erwartet, dass die Integration von KI-gesteuerten Prozesskontrollen und Echtzeit-Inspektionen die Ausbeutevariabilität reduziert und die Massenproduktion von ultrahochpräzisen Resonatoren ermöglicht. Die zunehmende Übernahme von Prinzipien der Industrie 4.0 durch Hersteller wie Murata Manufacturing Co., Ltd. wird voraussichtlich neue Maßstäbe für Qualitätskontrollen und Durchsatz setzen.

Insgesamt zeigt der Ausblick für die Herstellung von Zirkonium-Kristallresonatoren eine positive Tendenz. Die Verbreitung von 5G/6G-Infrastrukturen, Quantencomputing-Komponenten und Automobilsensoren wird bis Ende der 2020er Jahre voraussichtlich ein zweistelliges jährliches Wachstum für leistungsstarke zirkonium-basierte Resonatoren ankurbeln. Während die Hersteller ihre Kapazitäten steigern und ihre technologischen Fähigkeiten verfeinern, wird erwartet, dass zirkonium-basierte Resonatoren eine zunehmend kritische Rolle im globalen Elektronik-Ökosystem spielen.