Indice

- Sintesi Esecutiva: Prospettive 2025 & Risultati Chiave

- Dimensione del Mercato, Proiezioni di Crescita e Previsioni di Fatturato (2025–2030)

- Applicazioni Chiave: Aerospaziale, Energia, Elettronica & Oltre

- Innovazioni Tecnologiche: Nuove Formulazioni di Leghe e Avanzamenti nei Processi

- Produttori Chiave e Attori del Settore (con Fonti Ufficiali)

- Catena di Fornitura & Tendenze delle Materie Prime: Approvvigionamento di Zirconio e Gallio

- Panorama Competitivo: Analisi Globale e Regionale

- Sfide: Barriere Tecniche, Normative e Ambienti Regolamentari

- Opportunità Emergenti: Mercati di Nicchia e Casi d’Uso Futuri

- Raccomandazioni Strategiche & Prospettive Future per Investitori e Ingegneri

- Fonti & Referenze

Sintesi Esecutiva: Prospettive 2025 & Risultati Chiave

Il panorama ingegneristico per le leghe di brasatura zirconio-gallio (Zr-Ga) è pronto per notevoli progressi nel 2025, spinto dalle crescenti richieste in applicazioni ad alta temperatura e in ambienti corrosivi. Queste leghe sono riconosciute per la loro superiore bagnabilità, stabilità ad alta temperatura e resistenza all’ossidazione, rendendole fondamentali in settori come aerospaziale, energia nucleare e imballaggio di elettronica avanzata. Il mercato globale sta vivendo un aumento degli investimenti in R&D e espansione della capacità, con i principali produttori e fornitori di leghe che segnalano un interesse crescente da parte dei fabbricanti di componenti in cerca di soluzioni di giunzione di nuova generazione.

Sviluppi recenti riflettono un passaggio verso l’ottimizzazione delle composizioni delle leghe Zr-Ga per migliorare le caratteristiche di flusso e la compatibilità con substrati refrattari e dissimili. Aziende come il Gruppo Plansee e H.C. Starck Solutions hanno ampliato le loro offerte di dati tecnici e stanno collaborando con team di R&D per personalizzare le formulazioni delle leghe per assemblaggi critici, in particolare nella gestione termica e nelle applicazioni in vuoto. Inoltre, Kennametal e Materion Corporation stanno sviluppando materiali di brasatura proprietari a base di Zr-Ga mirando a migliorare l’affidabilità e la longevità delle giunzioni a temperature di servizio superiori a 1000°C.

Nel 2025 si prevede un ulteriore integrazione delle leghe di brasatura Zr-Ga nell’assemblaggio di combustibili dei reattori nucleari e nella produzione di pale di turbina in superlega. Le iniziative del settore si concentrano sull’automazione dei processi, la riproducibilità della qualità delle giunzioni e la conformità con gli standard internazionali in evoluzione per i componenti nucleari e aerospaziali. Parallelamente, si sta rafforzando la resilienza della catena di fornitura; i produttori di leghe stanno assicurando fonti stabili di zirconio e gallio ad alta purezza, oltre a investire in tecnologie di riciclo e recupero per affrontare preoccupazioni di sostenibilità e costi.

Guardando al futuro, la prospettiva per l’ingegneria delle leghe di brasatura Zr-Ga rimane solida. I partecipanti del settore si aspettano una crescita moderata a forte, in particolare in Asia-Pacifico e Nord America, dove i programmi per le infrastrutture e tecnologie sostenuti dal governo stanno accelerando l’adozione di materiali avanzati. Le collaborazioni tra produttori di leghe, utenti finali e istituzioni di ricerca dovrebbero portare a nuovi standard e migliori pratiche, supportando una più ampia accettazione del settore. La convergenza dell’innovazione dei materiali, della fabbricazione digitale e dei rigorosi requisiti di prestazione posiziona le leghe di brasatura Zr-Ga come un abilitatore critico nella prossima fase di soluzioni ingegneristiche per ambienti estremi.

Dimensione del Mercato, Proiezioni di Crescita e Previsioni di Fatturato (2025–2030)

Il mercato globale delle leghe di brasatura zirconio-gallio sta entrando in un periodo di espansione misurata, spinto dall’adozione crescente di materiali avanzati nei settori aerospaziale, elettronico ed energetico. Per il 2025, gli esperti del settore prevedono una crescita costante della domanda, sostenuta dalle eccezionali prestazioni delle leghe ad alta temperatura, resistenza alla corrosione e compatibilità con ceramiche e metalli refrattari difficili da unire. Questa tendenza è particolarmente evidente nella produzione di elettronica di nuova generazione e componenti aerospaziali specializzati, dove l’affidabilità e l’integrità dei materiali sono primordiali.

Sebbene il segmento delle leghe di brasatura zirconio-gallio rimanga una nicchia all’interno del più ampio mercato delle leghe di brasatura, si prevede che il suo valore aumenterà man mano che più produttori cercheranno soluzioni personalizzate per applicazioni esigenti. Secondo i principali produttori come H.C. Starck e Materion Corporation, le richieste e gli ordini personalizzati per leghe a base di zirconio e gallio sono aumentati negli ultimi due anni, segnalando un passaggio dall’utilizzo su scala di ricerca a una produzione industriale limitata ma in crescita. Queste aziende segnalano che i clienti dei settori aerospaziale e dei semiconduttori stanno guidando gran parte di questa domanda, soprattutto per leghe progettate per unire materiali dissimili in condizioni di servizio severe.

Guardando al 2030, il consenso nel settore suggerisce un tasso di crescita annuale composto (CAGR) per le leghe di brasatura zirconio-gallio nella fascia medio-bassa, superando il mercato più ampio dei materiali di brasatura. Questo è attribuito agli avanzamenti tecnologici nella formulazione e lavorazione delle leghe, così come all’espansione della gamma di applicazioni ad alte prestazioni. Le previsioni di fatturato per il periodo 2025–2030 sono difficili da disaggregare a causa delle piccole dimensioni assolute del segmento e della natura personalizzata di molti ordini; tuttavia, fornitori affermati come il Gruppo Plansee e Tanaka Precious Metals stanno investendo in aggiornamenti della capacità e sforzi di R&D mirati sia a migliorare la purezza del prodotto che ad ampliare le opzioni di design delle leghe.

In sintesi, sebbene il mercato delle leghe di brasatura zirconio-gallio continui a rappresentare una fetta specializzata del settore globale dei materiali di giunzione avanzati, si prevede che la sua base di fatturato si espanda fino al 2030, alimentata dalle esigenze delle industrie ad alta tecnologia e dalle continue innovazioni da parte delle principali aziende di scienza dei materiali. Investimenti strategici, insieme alle esigenze in evoluzione degli utenti finali, garantiranno probabilmente una crescita sostenuta, sebbene moderata, del mercato nel periodo di previsione.

Applicazioni Chiave: Aerospaziale, Energia, Elettronica & Oltre

Le leghe di brasatura zirconio-gallio si prevede giocheranno un ruolo sempre più cruciale nelle tecnologie di giunzione ad alte prestazioni in diversi settori nel 2025 e negli anni a venire. La loro combinazione unica di stabilità ad alta temperatura, resistenza alla corrosione e compatibilità con metalli refrattari e reattivi le posiziona come materiali critici per applicazioni ingegneristiche avanzate.

Nel settore aerospaziale, la domanda di assemblaggi leggeri e resistenti al calore continua a crescere, guidata dai sistemi di propulsione di nuova generazione e dallo sviluppo di veicoli ipersonici. Le leghe di brasatura zirconio-gallio vengono utilizzate per unire componenti realizzati in titanio, zirconio e varie superleghe a base di nichel, dove le leghe tradizionali possono fallire a causa di reazioni interfaciali o insufficiente resistenza ad alta temperatura. I produttori aerospaziali, come Honeywell e GE Aerospace, stanno esplorando materiali di brasatura avanzati per motori a turbina e assemblaggi strutturali, dove le temperature di servizio superano spesso i 1000°C.

Il settore energetico—in particolare nella tecnologia nucleare e nella fusione emergente—si affida a leghe a base di zirconio per rivestimenti e componenti strutturali a causa della loro bassa assorbimento di neutroni e eccellente resistenza alla corrosione. Le leghe di brasatura zirconio-gallio forniscono una soluzione di giunzione compatibile per queste applicazioni esigenti, facilitando l’assemblaggio di barre di combustibile e scambiatori di calore. Attori del settore come Westinghouse Electric Company e Framatome stanno investendo attivamente nello sviluppo e nella qualificazione di tecniche di giunzione avanzate per supportare reattori di nuova generazione e sistemi a gas raffreddati ad alta temperatura.

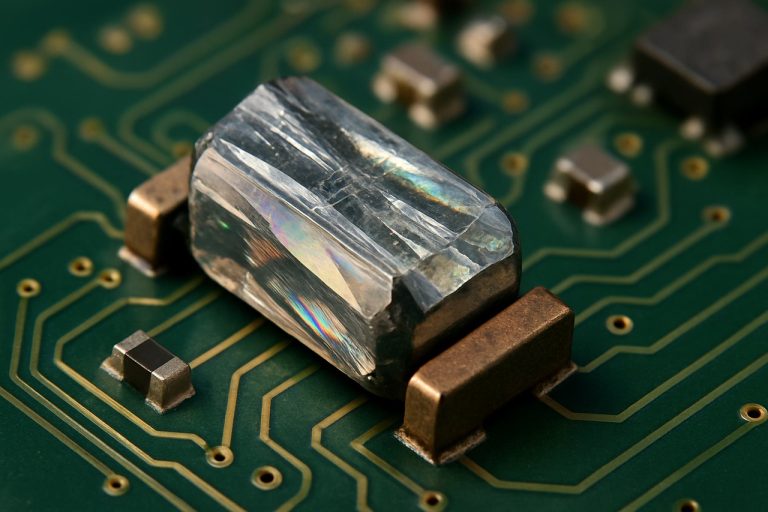

In elettronica e microelettronica, la miniaturizzazione e i requisiti di affidabilità per imballaggi e interconnessioni hanno spinto l’adozione di nuovi materiali di brasatura. Le leghe di zirconio-gallio, con la loro bassa pressione di vapore e reattività controllata, abilitano sigillature ermetiche e connessioni robuste in sensori, moduli di alimentazione e dispositivi in vuoto. Aziende come Heraeus e Alfa Aesar forniscono prodotti di zirconio e gallio ad alta purezza, supportando R&D e produzione su piccola scala in questo settore.

Guardando avanti, la prospettiva per le leghe di brasatura zirconio-gallio include l’espansione in settori come la produzione di dispositivi medici, dove la biocompatibilità e la resistenza alla sterilizzazione sono valutate. La collaborazione continuativa tra i produttori di leghe, gli utenti finali e le istituzioni di ricerca è probabile portare a ulteriori ottimizzazioni delle composizioni e miglioramenti nei processi, consolidando il ruolo di queste leghe in applicazioni critiche fino al 2025 e oltre.

Innovazioni Tecnologiche: Nuove Formulazioni di Leghe e Avanzamenti nei Processi

L’ingegneria delle leghe di brasatura zirconio-gallio (Zr-Ga) sta vivendo importanti avanzamenti tecnologici mentre le industrie cercano materiali con prestazioni superiori in ambienti difficili, in particolare nei settori aerospaziale, elettronico e nucleare. Nel 2025, gli sforzi di ricerca e sviluppo si concentrano su nuove formulazioni di leghe che ottimizzano l’intervallo di fusione, la bagnabilità e la resistenza alla corrosione delle leghe Zr-Ga. Queste innovazioni sono critiche poiché i tradizionali metalli di riempimento per brasatura a base di argento e nichel affrontano crescenti limiti in ambienti ad alta temperatura e corrosivi.

I principali produttori stanno attivamente perfezionando le composizioni delle leghe Zr-Ga per raggiungere una migliore resistenza meccanica e compatibilità con ceramiche avanzate e metalli refrattari. Ad esempio, l’incorporazione di elementi di leghe minori come stagno, indio o nichel è oggetto di studio per personalizzare ulteriormente il comportamento di fase e le caratteristiche di diffusione dei sistemi Zr-Ga. Queste modifiche incrementali sono destinate a fornire una maggiore affidabilità delle giunzioni per applicazioni in vuoto e gas inerti, dove minimizzare le reazioni interfaciali e la porosità è fondamentale. Aziende come il Gruppo PLANSEE e H.C. Starck sono conosciute per i loro sforzi ingegneristici in questo dominio.

Anche i progressi nei processi sono notevoli. L’adozione di forni a atmosfera controllata di precisione e tecnologie di riscaldamento per induzione sta consentendo cicli di brasatura più coerenti e un controllo più rigoroso sulla microstruttura delle giunzioni. L’automazione e il monitoraggio digitale dei processi stanno diventando standard, consentendo agli ingegneri di ottimizzare i parametri di brasatura in tempo reale. Nel 2025 e oltre, l’implementazione dei principi dell’Industria 4.0—come la modellazione del gemello digitale e la manutenzione predittiva—puntano a migliorare la produttività e la qualità lungo il flusso di lavoro della brasatura. Fornitori come Vacuum Furnace Engineering stanno facendo progressi nel fornire attrezzature di processamento termico avanzate adattate alle esigenze uniche delle leghe Zr-Ga.

Le prospettive per i prossimi anni suggeriscono che le leghe di brasatura Zr-Ga vedranno un’adozione crescente in pacchetti elettronici di nuova generazione, componenti per celle a combustibile e scambiatori di calore ad alta temperatura. Il cambiamento emergente verso un’infrastruttura dell’economia dell’idrogeno e sistemi di potere da fusione è previsto stimolare ulteriormente la domanda di soluzioni di brasatura robuste e a bassa attivazione—un’area in cui le leghe Zr-Ga eccellono a causa della loro bassa sezione d’assorbimento dei neutroni e stabilità chimica. Di conseguenza, una stretta collaborazione tra produttori di leghe, produttori di attrezzature e utenti finali rimarrà vitale per accelerare l’innovazione e la standardizzazione in questo campo in evoluzione.

Produttori Chiave e Attori del Settore (con Fonti Ufficiali)

Il panorama globale per le leghe di brasatura zirconio-gallio è modellato da un gruppo selezionato di produttori e attori del settore, ognuno dei quali ha un ruolo fondamentale nell’avanzare le applicazioni ingegneristiche, gli standard di qualità e la stabilità della fornitura. Nel 2025, l’attenzione rimane sull’aerospaziale, l’elettronica e i settori industriali ad alte prestazioni, dove queste leghe sono apprezzate per le loro caratteristiche di giunzione uniche, specialmente in ambienti difficili e ad alta temperatura.

- Heraeus Group: Come produttore globale ben consolidato di materiali avanzati e metalli speciali, Heraeus Group è riconosciuto per la sua esperienza in leghe di brasatura personalizzate, comprese le composizioni contenenti zirconio e gallio. L’azienda supporta le industrie elettroniche e aerospaziali con soluzioni personalizzate, sfruttando la sua robusta infrastruttura R&D per affrontare i criteri di prestazione in evoluzione nel 2025.

- Materion Corporation: Con una forte presenza nei materiali ingegnerizzati, Materion Corporation si specializza in leghe ad alta purezza e prodotti di brasatura, comprese quelle che utilizzano elementi reattivi e refrattari. Il loro sviluppo di leghe di brasatura zirconio-gallio è guidato da rigorosi controlli di qualità e ingegneria specifica per applicazioni, in particolare per unire materiali dissimili in assemblaggi avanzati.

- Umicore: Umicore è un leader nella produzione di soluzioni metalliche ad alta tecnologia e materiali di brasatura, fornendo una gamma di settori che richiedono prestazioni precise delle leghe. L’impegno dell’azienda verso la sostenibilità e l’innovazione la posiziona come un attore chiave nel continuo affinamento delle leghe di brasatura a base di zirconio e gallio.

- Johnson Matthey: Come fornitore globale di materiali specializzati, Johnson Matthey fornisce leghe di brasatura progettate per l’affidabilità in ambienti estremi. Il loro portafoglio di prodotti include composizioni personalizzate a base di zirconio-gallio, sviluppate in collaborazione con clienti nei settori elettronico e aerospaziale.

- TANAKA Precious Metals: TANAKA Precious Metals è conosciuta per le sue soluzioni avanzate in metalli preziosi e specializzati, sviluppando attivamente e fornendo leghe di brasatura ad alta purezza che incorporano zirconio e gallio per applicazioni di nicchia e ad alta affidabilità.

Guardando ai prossimi anni, si prevede che queste aziende approfondiranno le collaborazioni con i produttori di apparecchiature originali (OEM) e gli istituti di ricerca per perfezionare il design e le prestazioni delle leghe. La spinta verso la miniaturizzazione nell’elettronica e l’affidabilità nei sistemi energetici di nuova generazione guida l’investimento continuo in R&D, ottimizzazione dei processi e resilienza della catena di fornitura. Man mano che gli standard del settore evolvono, l’impegno diretto con questi attori chiave sarà essenziale per i produttori in cerca di adottare o sviluppare tecnologie di leghe di brasatura zirconio-gallio.

Catena di Fornitura & Tendenze delle Materie Prime: Approvvigionamento di Zirconio e Gallio

La catena di fornitura globale per zirconio e gallio—costituenti critici nelle leghe di brasatura zirconio-gallio—affronta un panorama dinamico entrando nel 2025. La maggior parte dello zirconio viene prelevato da sabbie minerali, principalmente come zirconio (ZrSiO4), con produttori principali tra cui Iluka Resources (Australia), Rio Tinto (Australia/Globale) e The Chemours Company (USA). Queste aziende dominano le catene di approvvigionamento attraverso operazioni minerarie in Australia, Sud Africa e Stati Uniti, contribuendo collettivamente a un mercato stabile ma strettamente equilibrato.

Per quanto riguarda il gallio, l’approvvigionamento è più complesso a causa del suo stato di sottoprodotto nella raffinazione dell’alluminio e dello zinco. I principali produttori di gallio sono concentrati in Cina, che fornisce oltre il 90% del gallio rifinito nel mondo, con aziende come Aluminum Corporation of China Limited (CHALCO) e Huludao Zinc Industry che giocano ruoli significativi. La produzione di gallio in Europa e Nord America rimane limitata, sebbene recenti iniziative politiche stiano stimolando investimenti nel recupero secondario e nel riciclaggio per ridurre la dipendenza dalle esportazioni cinesi.

I rischi della catena di fornitura per entrambi gli elementi sono diventati più pronunciati a causa di sviluppi geopolitici e dell’aumento della domanda da parte dei settori dei semiconduttori, aerospaziale ed energetico. Nel 2024, le restrizioni all’esportazione imposte dalla Cina sui composti di gallio, come riportato da fonti del settore, hanno aumentato le preoccupazioni riguardo alla disponibilità e alla volatilità dei prezzi per le leghe a base di gallio al di fuori dell’Asia. Nel frattempo, l’approvvigionamento di zirconio è stato influenzato da interruzioni logistiche e regolamenti ambientali che impattano l’estrazione delle sabbie minerali, sebbene la produzione globale sia altrimenti rimasta resiliente grazie a fonti diversificate.

I principali produttori di leghe come Umicore (Belgio) e Plansee (Austria) stanno attivamente perseguendo flussi di materie prime più sicuri e sviluppando catene di approvvigionamento basate sul riciclaggio. Questi sforzi sono condivisi dagli utenti finali nei settori elettronico e aerospaziale, che cercano garanzie di trasparenza e sostenibilità della catena di fornitura.

Guardando avanti verso il 2025 e oltre, le prospettive per le leghe di brasatura zirconio-gallio dipendono dall’adattamento continuo della catena di fornitura. Con investimenti in corso nelle tecnologie di estrazione dello zirconio e nelle infrastrutture di riciclaggio per il gallio, i partecipanti al mercato si aspettano di compensare parzialmente i rischi esterni. Tuttavia, un’esaminazione più attenta delle pratiche di approvvigionamento e pressioni geopolitiche persistenti suggeriscono che i produttori di leghe continueranno a dare priorità alla resilienza e diversificazione della catena di fornitura negli anni a venire.

Panorama Competitivo: Analisi Globale e Regionale

Il panorama competitivo per l’ingegneria delle leghe di brasatura zirconio-gallio nel 2025 è caratterizzato da una combinazione di produttori di leghe specializzati affermati e produttori regionali emergenti, ciascuno che sfrutta capacità tecnologiche uniche e reti di approvvigionamento. Il settore rimane relativamente di nicchia a causa della natura specializzata delle leghe zirconio-gallio, che sono principalmente utilizzate in applicazioni di giunzione ad alta temperatura e resistenza alla corrosione nei settori aerospaziale, nucleare e dell’elettronica avanzata.

A livello globale, i principali produttori come H.C. Starck Solutions e il Gruppo Plansee continuano a dominare il mercato, grazie alla loro solida infrastruttura di R&D e alle catene di approvvigionamento integrate verticalmente. Queste aziende si concentrano sullo sviluppo di composizioni di leghe personalizzate per soddisfare i rigorosi requisiti dei reattori a fusione di nuova generazione e dei componenti ad alte prestazioni per turbine. Il loro vantaggio competitivo è rafforzato da partnership a lungo termine con le aziende leader nel settore aerospaziale e fornitori di tecnologia nucleare.

Nella regione Asia-Pacifico, paesi come Cina, Giappone e Corea del Sud stanno aumentando i loro investimenti nell’ingegneria dei materiali avanzati. Aziende come Toyo Metal hanno ampliato le loro offerte di leghe di zirconio-gallio, capitalizzando sulla crescente domanda nei settori elettronico e energetico della regione. I produttori cinesi stanno anche aumentando la capacità di produzione, guidati da iniziative governative per localizzare l’approvvigionamento di materiali critici per programmi interni di difesa e aerospaziale.

L’Europa rimane un hub chiave per lo sviluppo di leghe incentrate sulla R&D. Organizzazioni in Germania e Francia stanno collaborando con istituti di ricerca per ottimizzare le microstrutture delle leghe per una migliore stabilità termica e resistenza all’ossidazione. Questa tendenza dovrebbe intensificarsi fino al 2025, poiché l’enfasi dell’UE sulla resilienza della catena di approvvigionamento e sulla sovranità tecnologica stimola ulteriori finanziamenti per materiali di giunzione avanzati.

Il mercato nordamericano è segnato dalla presenza di attori consolidati e da un numero crescente di PMI specializzate focalizzate su soluzioni di leghe su misura per applicazioni spaziali e nucleari. Ad esempio, Praxair Surface Technologies (ora parte di Linde) continua a investire in metallurgia delle polveri e tecnologie di rivestimento rilevanti per la brasatura zirconio-gallio, rafforzando la sua posizione competitiva.

Guardando avanti, il panorama competitivo probabilmente vedrà ulteriori consolidamenti, con alleanze strategiche e joint venture mirate a garantire fonti di materie prime e sviluppare formulazioni di leghe proprietarie. Le normative ambientali e l’impegno verso pratiche di produzione sostenibili influenzeranno anche le dinamiche competitive, spingendo le aziende a innovare processi di produzione più puliti e iniziative di riciclaggio per metalli rari.

Sfide: Barriere Tecniche, Normative e Ambienti Regolamentari

L’ingegneria delle leghe di brasatura zirconio-gallio affronta sfide notevoli nel 2025, modellate da barriere tecniche, standard in evoluzione e un ambiente normativo complesso. Queste leghe, apprezzate per la loro stabilità ad alta temperatura e resistenza alla corrosione, sono sempre più ricercate in settori esigenti come energia nucleare, aerospaziale e elettronica avanzata. Tuttavia, l’adozione diffusa è ostacolata da diversi fattori intrecciati.

Una barriera tecnica primaria risiede nel controllo attento della composizione e della microstruttura della lega. L’elevata reattività dello zirconio, in particolare a elevate temperature di brasatura, richiede rigoroso controllo atmosferico durante i processi di produzione e giunzione. La presenza di impurità o ossigeno può portare a fragilità o alla formazione di intermetallici indesiderati, compromettendo l’affidabilità delle giunzioni. Inoltre, l’intervallo di fusione preciso richiesto per le leghe zirconio-gallio necessita di un controllo avanzato del processo per evitare fusioni parziali o bagnature incomplete dei substrati, che rimane un significativo ostacolo ingegneristico per molti produttori.

Sul fronte degli standard, le specifiche a livello industriale per le leghe di brasatura zirconio-gallio sono ancora in fase di emergere. Sebbene organizzazioni come ASM International e Organizzazione Internazionale per la Standardizzazione forniscano quadri generali per le prestazioni e i test dei materiali di brasatura, gli standard dedicati alle composizioni in zirconio-gallio sono limitati. Questa mancanza di standard armonizzati complica la qualificazione dei materiali, specialmente nei settori regolamentati dove la tracciabilità, la ripetibilità e la certificazione sono fondamentali. Sono in corso sforzi per sviluppare linee guida più specifiche, ma i progressi sono incrementali.

L’ambiente normativo aggiunge un ulteriore strato di complessità. Nell’industria nucleare, ad esempio, le leghe a base di zirconio devono rispettare rigorosi controlli sulla radiopurezza e sulla resistenza alla corrosione, governati da enti come la Commissione Nazionale per l’Energia Nucleare degli Stati Uniti. Le applicazioni aerospaziali affrontano le proprie sfide di certificazione sotto agenzie come la Federal Aviation Administration, richiedendo una documentazione esaustiva delle proprietà dei materiali e delle prestazioni a lungo termine. L’introduzione del gallio come elemento di lega scatena ulteriori controlli, poiché le sue caratteristiche di diffusione e i potenziali effetti sui materiali vicini (come alluminio o rame) sono ancora oggetto di studio.

Guardando ai prossimi anni, le prospettive per superare queste sfide sono cautamente ottimistiche. Iniziative collaborative tra produttori di leghe, utenti e organismi del settore mirano a perfezionare i protocolli di produzione e sviluppare standard su misura. Aziende come H.C. Starck Solutions e Plansee SE stanno investendo nella ricerca e nella produzione su scala pilota per affrontare la coerenza dei processi e l’affidabilità della catena di fornitura. Man mano che i quadri normativi si adattano e più dati specifici per le applicazioni diventano disponibili, si prevede che il percorso verso una più ampia accettazione e implementazione delle leghe di brasatura zirconio-gallio si apra gradualmente, anche se ostacoli tecnici e di conformità persisteranno nel breve termine.

Opportunità Emergenti: Mercati di Nicchia e Casi d’Uso Futuri

Con l’aumento della domanda globale per tecnologie di giunzione avanzate, le leghe di brasatura zirconio-gallio stanno emergendo come un punto focale per l’innovazione in diversi mercati di nicchia. Tradizionalmente valutate per la loro stabilità ad alta temperatura, resistenza alla corrosione e compatibilità con metalli refrattari e reattivi, queste leghe stanno vivendo un rinnovato interesse guidato da sviluppi nell’ingegneria aerospaziale, nucleare ed elettronica.

Nel 2025, il settore aerospaziale continua ad essere un importante adottante, con progetti di ricerca e pilota focalizzati sull’uso di leghe di zirconio-gallio per unire titanio e superleghe a base di nichel in motori a turbina e componenti di veicoli ipersonici. La capacità delle leghe di formare giunzioni forti e resistenti alla diffusione a elevate temperature le rende attraenti per queste applicazioni, come evidenziato da produttori quali H.C. Starck Solutions e Plansee, entrambi attivamente sviluppando materiali di brasatura personalizzati per ambienti esigenti.

L’industria nucleare rappresenta un’altra opportunità chiave, in particolare nella fabbricazione e riparazione di rivestimenti di leghe di zirconio e assemblaggi strutturali nei reattori di nuova generazione. Le leghe di brasatura zirconio-gallio offrono una soluzione per unire componenti a base di zirconio riducendo al minimo il rischio di contaminazione radioattiva e garantendo stabilità a lungo termine sotto irraggiamento. Fornitori come ATI e Sandvik stanno ampliando gli sforzi di R&D per supportare i requisiti in evoluzione della modernizzazione delle infrastrutture nucleari.

I mercati emergenti dei dispositivi elettronici e fotonici stanno anche presentando casi d’uso innovativi. Il comportamento favorevole delle leghe nella bagnabilità e la bassa reattività con substrati sensibili abilitano applicazioni di microgiunzione in elettronica di potenza, dispositivi in vuoto e moduli di sensori avanzati. Un controllo dei processi migliorato e l’assemblaggio miniaturizzato offerto da aziende come Umicore si prevede faciliteranno l’adozione di leghe di zirconio-gallio nel sigillo ermetico e nell’imballaggio MEMS, specialmente dove i saldatori convenzionali falliscono a causa di vincoli termici o chimici.

- Un crescente interesse nei sistemi energetici a idrogeno sta stimolando indagini sulle leghe di zirconio-gallio per unire membrane metalliche ad alta purezza e reattori, una tendenza supportata da fornitori come Materion.

- I produttori di dispositivi medici stanno esplorando queste leghe per giunzioni biocompatibili in dispositivi impiantabili e strumenti chirurgici, sfruttando la loro resistenza alla corrosione e affidabilità meccanica.

Guardando avanti, i progressi nella metallurgia delle polveri e nella fabbricazione additiva sono pronti a sbloccare ulteriori personalizzazioni delle leghe di brasatura zirconio-gallio. Questo consentirà composizioni altamente personalizzate per specifiche esigenze termiche, chimiche e meccaniche, accelerando la loro penetrazione nei mercati di nicchia ad alto valore. Con il miglioramento dei processi di qualificazione industriale e della maturità della catena di fornitura, il settore prevede una crescita costante nell’adozione fino al 2025 e oltre.

Raccomandazioni Strategiche & Prospettive Future per Investitori e Ingegneri

Man mano che le leghe di brasatura zirconio-gallio (Zr-Ga) passano da applicazioni di nicchia a un’adozione più ampia in settori ad alte prestazioni, gli investitori e gli ingegneri dovrebbero considerare diverse azioni strategiche e tendenze previste per il 2025 e oltre. Le proprietà uniche delle leghe Zr-Ga—come eccellente stabilità ad alta temperatura, resistenza alla corrosione e compatibilità con ceramiche avanzate e metalli refrattari—le pongono come materiali critici nelle ingegnerie aerospaziale, nucleare ed elettronica di nuova generazione.

Strategicamente, gli stakeholder dovrebbero monitorare le alleanze in corso e i trasferimenti tecnologici tra produttori di leghe, utenti finali e istituzioni di ricerca. Aziende come H.C. Starck Solutions e Plansee stanno ampliando i loro portafogli di materiali avanzati, prestando crescente attenzione ai prodotti di brasatura a base di Zr per processi di vuoto e alta temperatura esigenti. Questa tendenza è spinta dalla miniaturizzazione dei dispositivi elettronici e dalla necessità di materiali di giunzione superiori negli imballaggi ermetici e nelle tecnologie dei sensori.

Per gli ingegneri, l’attenzione immediata dovrebbe essere rivolta all’ottimizzazione dei parametri di processo per le leghe Zr-Ga sia in ambienti di vuoto che inerti. È consigliabile collaborare con fornitori di leghe per personalizzare la composizione—particolarmente controllando il contenuto di gallio per il comportamento di bagnatura e la resistenza delle giunzioni. All’inizio del 2025 sono stati avviati diversi progetti pilota in Europa e Asia in cui le brasature Zr-Ga vengono valutate per la riparazione delle pale delle turbine, per involucri di batterie avanzate e per assemblaggi di dispositivi superconduttori.

Gli investitori dovrebbero prestare attenzione a espansioni regionali della capacità e a movimenti di integrazione verticale. Ad esempio, si riporta che Toyotsu Material e Mitsubishi Materials stanno migliorando le loro capacità nella produzione di leghe reattive e refrattarie, comprese le leghe Zr-Ga, in risposta al restringimento dei requisiti di qualità da parte dei settori aerospaziali e dell’energia da fusione. Questo indica una robusta prospettiva di domanda e il potenziale per contratti a lungo termine.

Guardando avanti, il mercato vedrà probabilmente sforzi di standardizzazione sempre più intensi, specialmente mentre organismi internazionali e gruppi di settore lavorano per definire specifiche per le composizioni e le metriche di prestazione delle leghe Zr-Ga. Questo aiuterà a ridurre i tempi di qualifica e facilitare la collaborazione tra le aziende. Continui progressi nella metallurgia delle polveri e nella fabbricazione additiva abiliteranno ulteriormente la personalizzazione delle pellicole e paste di brasatura Zr-Ga, aprendo opportunità per nuove applicazioni nell’hardware di computazione quantistica e nella fotonica di nuova generazione.

- Gli ingegneri dovrebbero coinvolgersi precocemente con i fornitori per co-sviluppare leghe Zr-Ga specifiche per applicazioni.

- Gli investitori dovrebbero dare priorità alle aziende che investono nella scalabilità della produzione e nella R&D per le leghe Zr-Ga.

- Entrambi i gruppi dovrebbero monitorare le attività di standardizzazione regolamentare e di settore per anticipare gli ostacoli alla qualifica e il timing del mercato.

In sintesi, le prospettive per le leghe di brasatura zirconio-gallio sono positive, sostenute da avanzamenti tecnologici e da requisiti di utilizzo in espansione. La collaborazione strategica e gli investimenti proattivi in R&D e capacità produttive saranno cruciali per capitalizzare su questo percorso di crescita negli anni a venire.

Fonti & Riferimenti

- H.C. Starck Solutions

- Kennametal

- Materion Corporation

- Tanaka Precious Metals

- Honeywell

- GE Aerospace

- Framatome

- Heraeus

- Alfa Aesar

- Vacuum Furnace Engineering

- Umicore

- Johnson Matthey

- Rio Tinto

- Aluminum Corporation of China Limited (CHALCO)

- Praxair Surface Technologies

- Linde

- ASM International

- International Organization for Standardization

- Sandvik