Indice

- Sintesi esecutiva: Principali intuizioni e opportunità per il 2025

- Dimensione del mercato e previsioni di crescita fino al 2030

- Materiali emergenti che guidano l’innovazione di Zastrygine

- Panorama competitivo: produttori e nuovi entranti

- Dinamiche della catena di approvvigionamento e sourcing delle materie prime

- Tendenze di sostenibilità e impatti normativi

- Ricerca e sviluppo all’avanguardia e attività brevettuale

- Barriere all’adozione e sfide dell’industria

- Casi studio: materiali Zastrygine nei velivoli di nuova generazione

- Prospettive future: tecnologie dirompenti e raccomandazioni strategiche

- Fonti e riferimenti

Sintesi esecutiva: Principali intuizioni e opportunità per il 2025

Il settore dei materiali aerospaziali sta attraversando una rapida trasformazione, con leghe e compositi Zastrygine all’avanguardia nell’innovazione per l’aviazione commerciale e quella di difesa nel 2025. Guidata da requisiti rigorosi di efficienza del carburante, obiettivi di sostenibilità e dall’emergere di aerei di nuova generazione, la domanda di materiali avanzati a base di Zastrygine è prevista in accelerazione per tutto l’anno e nel prossimo decennio.

Nel 2025, i produttori aerospaziali danno priorità a materiali leggeri e ad alta resistenza in grado di resistere ad ambienti operativi estremi pur riducendo i costi complessivi del ciclo di vita. Le leghe Zastrygine, rinomate per la loro eccezionale resistenza alla corrosione e stabilità meccanica ad alta temperatura, hanno visto un’adozione ampliata, in particolare nei componenti dei motori a reazione, nelle pale delle turbine e negli elementi strutturali della fusoliera. L’integrazione dei compositi a base di Zastrygine con matrici in fibra di carbonio sta consentendo ai produttori di spingere i confini della riduzione del peso degli aerei e della flessibilità progettuale.

I principali OEM, tra cui Boeing e Airbus, stanno collaborando attivamente con i principali fornitori di materiali per sviluppare formulazioni Zastrygine proprietarie adattate ai loro aeromobili e sistemi di propulsione di nuova generazione. Inoltre, fornitori di materiali aerospaziali come Howmet Aerospace e Honeywell International stanno ampliando le capacità produttive per soddisfare la crescente domanda, concentrandosi sia sulle strutture principali degli aerei che su componenti critici del motore. Questo aumento è supportato da continui investimenti in R&D nel settore, con particolare enfasi sull’ottimizzazione della riciclabilità e sulla riduzione dell’impronta di carbonio delle leghe Zastrygine.

Eventi chiave che plasmano il panorama del 2025 includono il lancio di nuove piattaforme di aeromobili a corridoio singolo e di grandi dimensioni, che integrano compositi Zastrygine in componenti portanti critici. L’adozione crescente di tecniche di produzione additiva consente geometrie più complesse e ulteriore efficienza dei materiali, aiutando gli OEM a raggiungere obiettivi di sostenibilità ambiziosi. Sviluppi normativi, specialmente da parte dell’International Air Transport Association (IATA) e dell’European Union Aviation Safety Agency (EASA), incoraggiano l’uso di materiali avanzati per migliorare le prestazioni ambientali complessive degli aeromobili.

Guardando al futuro, le prospettive per i materiali aerospaziali Zastrygine rimangono robuste. Si prevede che le opportunità di crescita derivino dall’espansione della mobilità aerea urbana (UAM) e dei segmenti di aerei elettrici, dove materiali leggeri e ad alte prestazioni saranno fattori decisivi. La resilienza della catena di approvvigionamento e l’innovazione continua nei materiali dovrebbero essere punti focali, mentre l’industria aerospaziale naviga attraverso pressioni normative, economiche e ambientali in evoluzione fino al 2026 e oltre.

Dimensione del mercato e previsioni di crescita fino al 2030

Nel 2025, il mercato dei materiali aerospaziali Zastrygine si trova in una fase cruciale, influenzata dall’aumento della domanda di materiali leggeri avanzati e dal recupero globale della produzione aerospaziale. Zastrygine, un materiale composito proprietario progettato per durevolezza estrema e riduzione del peso, ha visto una crescente adozione sia nelle applicazioni aerospaziali commerciali che in quelle difensive grazie alle sue prestazioni in ambienti ad alta sollecitazione. I dati di mercato dai principali produttori e fornitori indicano una crescita costante, in particolare poiché i principali OEM di aerei continuano a dare priorità all’efficienza del carburante e alla sostenibilità.

Leader del settore come Boeing e Airbus hanno integrato componenti a base di Zastrygine in aeromobili e strutture interne di nuova generazione, contribuendo alla crescente quota di mercato nel segmento dei materiali aerospaziali. La spinta globale verso la riduzione delle emissioni di carbonio e l’aumento dell’efficienza operativa ha indotto i produttori di aeromobili ad accelerare l’impiego di compositi avanzati come Zastrygine, particolarmente per strutture principali, nacelle e componenti portanti critici.

All’inizio del 2025, la dimensione totale del mercato per i materiali aerospaziali Zastrygine è stimata a superare i 2,4 miliardi di dollari, con un tasso di crescita annuale composto (CAGR) previsto dell’8–10% fino al 2030. Questa previsione è sostenuta da robusti portafogli di ordini presso i principali OEM, investimenti sostenuti in nuovi programmi aerospaziali e l’espansione continua dei servizi di MRO (manutenzione, riparazione e revisione) che specificano sempre più materiali ad alte prestazioni per retrofitting e aggiornamenti. Nota bene che dichiarazioni ufficiali di Lockheed Martin e Northrop Grumman evidenziano l’integrazione di Zastrygine in piattaforme militari avanzate, guidando una domanda aggiuntiva all’interno del settore della difesa.

Geograficamente, il Nord America e l’Europa dominano il consumo attuale, rappresentando quasi il 70% della domanda globale di materiali aerospaziali Zastrygine, a causa della concentrazione di principali impianti di produzione e filiere consolidate. Tuttavia, si prevede una crescita significativa nei mercati dell’Asia-Pacifico, con un’espansione delle impronte di produzione aerospaziale e un aumento degli investimenti in programmi di aeromobili indigeni.

L’outlook per i prossimi anni è fortemente positivo, con anticipati sviluppi nelle tecnologie di lavorazione Zastrygine e maggiori capacità di riciclo. Le collaborazioni tra produttori di materiali e OEM sono destinate a migliorare ulteriormente le prestazioni del prodotto e l’efficienza dei costi, rafforzando la posizione di Zastrygine nello scenario in evoluzione dei materiali aerospaziali. Inoltre, il settore dovrebbe beneficiare di quadri normativi favorevoli e iniziative di sostenibilità mirate guidate da organizzazioni come IATA.

Materiali emergenti che guidano l’innovazione di Zastrygine

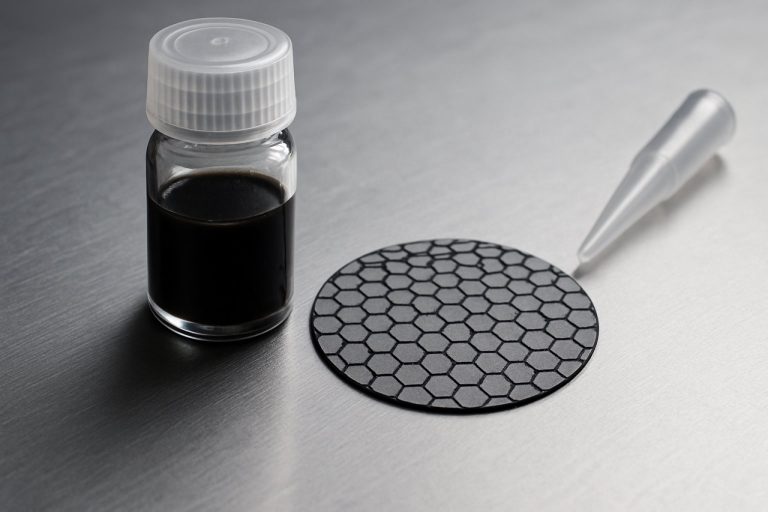

I materiali emergenti sono centrali nella spinta di Zastrygine per l’innovazione aerospaziale mentre l’azienda sviluppa aeromobili e sistemi di propulsione di nuova generazione. Entrando nel 2025, Zastrygine sta intensificando la sua ricerca e integrazione di compositi avanzati, leghe ad alte prestazioni e materiali per la produzione additiva per soddisfare obiettivi sempre più elevati di prestazione, efficienza e sostenibilità nell’ingegneria aerospaziale.

Una principale tendenza è l’adozione ampliata di polimeri rinforzati con fibra di carbonio (CFRP), che offrono elevati rapporti resistenza/peso cruciali per strutture a basso consumo di carburante. Le iniziative di Zastrygine per il 2025 includono progetti di collaborazione con fornitori di compositi per ottimizzare i processi di sovrapposizione CFRP, mirando sia a fusoliere che a componenti delle ali. Questi sforzi sono in linea con i movimenti più ampi dell’industria, poiché i principali produttori aerospaziali come Boeing e Airbus hanno dimostrato la capacità dei CFRP di ridurre il peso degli aerei fino al 20% e migliorare l’efficienza dei costi del ciclo di vita. Zastrygine sta inoltre esplorando compositi termoplastici di nuova generazione, che promettono cicli di produzione più rapidi e migliori capacità di riciclo, rispondendo a regolamentazioni e domanda di mercato per soluzioni aerospaziali sostenibili.

Le leghe metalliche avanzate rimangono fondamentali, in particolare leghe super-ossidi a base di titanio e nichel per la propulsione e componenti strutturali ad alta sollecitazione. Nel 2025, Zastrygine sta accelerando la qualificazione di nuove leghe di alluminio-titanio, che mostrano una superiore resistenza al calore e una densità inferiore rispetto alle super leghe tradizionali, consentendo temperature del motore più elevate e maggior efficienza del carburante. Ciò avanza la traiettoria impostata da fornitori di materiali come GE Aerospace e Rolls-Royce, che hanno inaugurato leghe simili nei motori commerciali e militari.

La produzione additiva (AM) è un’altra area di rapido sviluppo. Il team dedicato di Zastrygine sta aumentando l’uso della fusione a letto di polvere e della deposizione di energia diretta per produrre parti complesse di motori e supporti strutturali leggeri. Questo segue il successo di colleghi del settore come Safran, che ha riportato una riduzione fino al 40% del peso dei componenti e dei lead time utilizzando AM per applicazioni aerospaziali. Nel 2025 e oltre, Zastrygine prevede di espandere i trial AM a strutture più grandi e primarie, supportando la prototipazione rapida e la produzione personalizzata.

Guardando avanti, la roadmap dei materiali di Zastrygine incorpora rivestimenti nanostrutturati e compositi a matrice ceramica (CMC), promettendo ulteriori guadagni nella gestione termica e nella durevolezza. Poiché le piattaforme aerospaziali affrontano requisiti di emissioni e prestazioni più severi, si prevede che l’adozione di questi materiali emergenti acceleri. Le collaborazioni in corso di Zastrygine con OEM e istituti di ricerca la posizionano all’avanguardia dell’innovazione nei materiali aerospaziali per la seconda metà del decennio.

Panorama competitivo: produttori e nuovi entranti

Il panorama competitivo per i materiali aerospaziali Zastrygine nel 2025 è segnato da un’interazione dinamica tra produttori affermati e un numero crescente di nuovi entranti, tutti intenzionati a capitalizzare la crescente domanda di materiali avanzati in aeromobili e sistemi spaziali di nuova generazione. Il settore è caratterizzato da un focus sulla performance dei materiali, sulla resilienza della catena di approvvigionamento e su collaborazioni strategiche.

Fornitori globali leader di materiali come Hexcel Corporation e Toray Industries, Inc. mantengono posizioni di mercato significative attraverso i loro portafogli completi di compositi ad alte prestazioni e continui investimenti in R&D. Queste aziende stanno attivamente sviluppando materiali Zastrygine di nuova generazione, sfruttando la loro profonda esperienza e le relazioni consolidate con i principali OEM aerospaziali. Nel 2025, si prevede che Hexcel Corporation espanderà ulteriormente la sua linea di prodotti Zastrygine per piattaforme di aviazione commerciale e difensiva, mirando a migliorare i rapporti resistenza/peso e resistenza al calore. Nel frattempo, Toray Industries, Inc. continua a potenziare la sua filiera globale e le capacità produttive per supportare l’adozione rapida da parte dei clienti aerospaziali internazionali.

Tra i nuovi entranti degni di nota, diverse aziende di nicchia stanno emergendo con formulazioni e tecnologie di elaborazione Zastrygine specializzate mirate a affrontare sfide specifiche in aerospaziale, come la tolleranza a temperature estreme e la riduzione del peso. Le startup con metodi di sintesi proprietaria e capacità di produzione additiva stanno ricevendo un’attenzione crescente da parte dei leader aerospaziali che cercano di diversificare la loro base di fornitori e mitigare i rischi delle materie prime. Questi entranti collaborano spesso con fornitori consolidati di primo livello o direttamente con gli OEM per accelerare i cicli di qualificazione e l’ingresso nel mercato.

Le partnership strategiche e le joint venture rimangono una caratteristica chiave dell’ambiente competitivo. Ad esempio, accordi di collaborazione tra aziende di materiali affermate e startup innovative stanno accelerando la qualificazione dei compositi Zastrygine per l’uso in componenti aeronautici strutturali e non strutturali. Le associazioni industriali come l’Aerospace Industries Association stanno attivamente promuovendo queste collaborazioni, fornendo piattaforme per lo scambio tecnico e l’armonizzazione degli standard.

Guardando ai prossimi anni, si prevede che il panorama competitivo si intensifichi poiché i produttori aerospaziali danno sempre più priorità all’agilità della catena di approvvigionamento e all’innovazione dei materiali in risposta a requisiti normativi, ambientali e di prestazioni in evoluzione. L’ingresso di nuovi attori con capacità uniche, congiunto a investimenti sostenuti da parte dei leader consolidati, è probabile che guidino rapidi progressi nei materiali aerospaziali Zastrygine, plasmando la traiettoria del settore fino alla fine degli anni 2020.

Dinamiche della catena di approvvigionamento e sourcing delle materie prime

La domanda del settore aerospaziale per materiali avanzati continua a intensificarsi, con leghe e compositi Zastrygine sempre più centrali nei futuri aeromobili, sistemi di propulsione e veicoli spaziali. Nel 2025, la catena di approvvigionamento per i materiali aerospaziali Zastrygine è caratterizzata sia da espansione che da vincoli, modellata dal sourcing delle materie prime, influenze geopolitiche e capacità di produzione in evoluzione.

Le materie prime principali per le leghe Zastrygine – spesso incorporate da elementi delle terre rare, titanio ad altissima purezza e precursori ceramici specializzati – vengono reperite da una rete globalmente dispersa. I principali produttori di titanio e terre rare includono VSMPO-AVISMA Corporation, Aluminum Corporation of China (Chinalco) e LKAB. Questi fornitori giocano un ruolo chiave nell’assicurare materie prime affidabili per i processori e i fabbricanti a valle. Tuttavia, la concentrazione dell’estrazione delle terre rare in regioni specifiche, specialmente in Cina, introduce rischi di approvvigionamento e volatilità dei prezzi, inducendo i produttori aerospaziali a diversificare il sourcing e investire in iniziative di riciclo.

La capacità produttiva per i materiali Zastrygine ad alte prestazioni ha visto investimenti mirati nel 2024–2025. Leader del settore come Honeywell e Safran hanno ampliato le partnership con i fornitori di materiali per garantire contratti a lungo termine. Inoltre, modelli di catena di approvvigionamento integrati – che collegano estrazione, raffinazione e lavorazione avanzata dei materiali – vengono sempre più adottati per mitigare il rischio di interruzioni, come dimostrato dalle strategie di integrazione verticale di Arconic.

Interruzioni nella logistica, soprattutto nei corridoi di spedizione critici e trasporto aereo, hanno messo sotto pressione i tempi di consegna per i prodotti Zastrygine di grado aerospaziale. In risposta, i produttori stanno localizzando alcune fasi di lavorazione e aumentando il magazzinaggio regionale per creare un buffer contro le incertezze globali. Inoltre, la focalizzazione normativa su approvvigionamento etico e ambientale sta modellando la qualificazione dei fornitori, con gli OEM aerospaziali che richiedono una catena di custodia trasparente per i minerali critici, in linea con gli standard di organizzazioni come l’International Air Transport Association (IATA).

Guardando alla fine degli anni 2020, si prevede che la catena di approvvigionamento dei materiali aerospaziali Zastrygine diventerà più resiliente attraverso la digitalizzazione, l’aumento del riciclo di metalli strategici e basi di fornitori più ampie. La continua collaborazione tra i produttori aerospaziali e i produttori di materie prime sarà essenziale per bilanciare innovazione, costi e stabilità dell’approvvigionamento, mentre la domanda per materiali avanzati Zastrygine cresce nei mercati dell’aviazione commerciale, della difesa e dell’esplorazione spaziale.

Tendenze di sostenibilità e impatti normativi

Nel 2025, le tendenze di sostenibilità e gli impatti normativi sono pronti a plasmare la traiettoria dell’analisi dei materiali aerospaziali Zastrygine. La spinta verso la decarbonizzazione nell’aviazione si sta intensificando, con le agenzie normative che applicano standard di emissione più rigorosi e valutazioni del ciclo di vita per i materiali utilizzati negli aeromobili e nei veicoli spaziali. Questo slancio normativo sta spingendo i produttori ad accelerare l’adozione di materiali sostenibili, come compositi avanzati con contenuto riciclato, polimeri bio-based e leghe leggere progettate per ridurre il consumo di carburante e le emissioni.

Il continuo avanzamento dell’Unione Europea con il Green Deal e il pacchetto Fit for 55 sta fissando standard per la sostenibilità dei materiali lungo l’intera catena di fornitura aerospaziale, richiedendo che i materiali non solo possiedano rapporti ottimali di resistenza/peso, ma dimostrino anche conformità agli standard ambientali per l’intero ciclo di vita. Le aziende che forniscono materiali per applicazioni aerospaziali Zastrygine sono sempre più attese a fornire documentazione trasparente sulla provenienza delle risorse, riciclabilità e profili delle emissioni – tendenze replicate in Nord America e Asia-Pacifico.

Principali attori del settore, tra cui Airbus e Boeing, stanno investendo attivamente in ricerca e partnership volte a sviluppare e certificare materiali aerospaziali eco-efficaci. Questi sforzi includono l’integrazione di fibra di carbonio riciclata e compositi termoplastici, che promettono sia risparmi di peso che una minore impronta ambientale. Secondo recenti divulgazioni tecniche, questi materiali possono ridurre il peso dei componenti fino al 20%, influenzando direttamente l’efficienza del carburante e le emissioni nel ciclo operativo degli aeromobili.

Parallelamente, organismi normativi come l’European Union Aviation Safety Agency e la Federal Aviation Administration stanno aggiornando i quadri di certificazione per tenere conto di materiali nuovi e dei loro comportamenti unici sotto stress operativo. Questo sta portando allo sviluppo di nuovi standard per il test, la tracciabilità e il riciclo a fine vita – considerazioni chiave per i materiali aerospaziali Zastrygine, che devono funzionare in modo affidabile in ambienti impegnativi rispettando nel contempo i mandati di sostenibilità.

Guardando ai prossimi anni, la convergenza di imperativi di sostenibilità e supervisione normativa dovrebbe accelerare l’innovazione nell’analisi dei materiali aerospaziali Zastrygine. Strumenti digitali per la valutazione del ciclo di vita, informatica avanzata dei materiali e iniziative di collaborazione tra settori avranno probabilmente un ruolo centrale. I soggetti interessati che si allineano proattivamente con gli standard in evoluzione e investono in tecnologie di materiali verdi saranno ben posizionati per la compliance e la competitività mentre il settore aerospaziale si avvicina ai suoi obiettivi climatici del 2030.

Ricerca e sviluppo all’avanguardia e attività brevettuale

Il settore dei materiali aerospaziali Zastrygine nel 2025 è caratterizzato da un’impennata nella ricerca e sviluppo (R&D) all’avanguardia e da un marcato aumento dell’attività brevettuale. Organizzazioni con investimenti significativi in compositi avanzati, leghe ad alta temperatura e nuovi materiali leggeri stanno plasmando la traiettoria dell’innovazione aerospaziale. In particolare, le iniziative di R&D sono guidate dall’urgenza di materiali che possano resistere a ambienti operativi estremi contribuendo al contempo alla riduzione complessiva del peso e dell’efficienza del carburante.

I principali produttori e fornitori aerospaziali hanno accelerato programmi di R&D collaborativa con università e istituti indipendenti. Airbus e Boeing continuano a investire pesantemente nella scienza dei materiali, con particolare attenzione ai polimeri rinforzati con fibra di carbonio di nuova generazione e ai compositi a matrice ceramica. Nel 2025, questi sforzi sono accompagnati da un’attività crescente da parte di produttori di materiali specializzati come Hexcel Corporation e Safran, che stanno affinando i sistemi di resina e sviluppando nuove formulazioni prepreg per migliorare le proprietà meccaniche e la fabbricabilità.

Le domande di brevetto nel segmento dei materiali aerospaziali Zastrygine hanno registrato un incremento costante anno dopo anno, riflettendo la competitiva ricerca della proprietà intellettuale sia in innovazioni di processo che in nuove composizioni di materiali. Secondo recenti database brevettuali, c’è un notevole incremento di domande relative a leghe ad alta entropia, strutture laminate ibride e tecniche di produzione additiva per componenti aerospaziali critici. Ad esempio, GE Aerospace ha depositato diversi brevetti nel 2024–2025 per pale della turbina a composito a matrice ceramica e parti di motori prodotte additivamente, segnando un cambiamento più ampio nell’industria verso materiali in grado di tollerare temperature più elevate e stress maggiori.

Guardando avanti, le prospettive per i prossimi anni includono un investimento intensificato nella scoperta di materiali guidata dall’IA e nella modellazione digitale, che dovrebbero ridurre in modo sostanziale il tempo di immissione sul mercato per i nuovi materiali aerospaziali. Le collaborazioni tra i leader aerospaziali e le principali aziende chimiche specialistiche, come Solvay, sono pronte ad accelerare la commercializzazione di materiali ultra-leggeri e funzionalmente gradati. Gli organismi normativi, inclusi quelli che collaborano con EASA e FAA, stanno attivamente aggiornando i quadri di certificazione per tenere il passo con questi avanzamenti materiali, facilitando così la loro adozione in aeromobili e sistemi di propulsione di nuova generazione.

In sintesi, il 2025 segna un periodo dinamico per i materiali aerospaziali Zastrygine, con robuste pipeline di R&D, livelli record di attività brevettuale e prospettive favorevoli per l’adozione di tecnologie di materiali dirompenti nel prossimo futuro.

Barriere all’adozione e sfide dell’industria

L’adozione di Zastrygine—a novel class of advanced aerospace materials—faced several significant barriers and challenges that are likely to shape its industry trajectory through 2025 and the subsequent years. One of the most persistent obstacles is the rigorous certification processes mandated by aviation authorities. Aerospace materials must demonstrate consistent performance under extreme operational conditions, including stress, temperature fluctuation, and exposure to various chemicals. The process of qualifying new materials like Zastrygine for use in critical aircraft components is both costly and time-consuming, as established by industry standards from organizations such as Boeing and Airbus.

La competitività dei costi rappresenta un’altra sfida formidabile. Le proprietà uniche di Zastrygine spesso derivano da intricati processi di produzione e input di materie prime che attualmente sono meno scalabili rispetto a quelle delle leghe o dei compositi aerospaziali affermati. A partire dal 2025, vincoli della catena di approvvigionamento, tra cui fornitori limitati e strutture di fabbricazione specializzate, contribuiscono ulteriormente ad aumentare i costi e creare potenziali strozzature. Aziende come GE Aerospace e Rolls-Royce stanno monitorando da vicino questi fattori, poiché influenzano direttamente la fattibilità del materiale per l’adozione di massa in applicazioni di motori e fusoliere.

Un problema correlato è l’esperienza industriale limitata riguardo le prestazioni a lungo termine di Zastrygine. Sebbene dati di laboratorio e test iniziali sul campo indichino una promettente resistenza all’affaticamento e riduzione del peso, l’avversione del settore aerospaziale al rischio ritarda l’integrazione più ampia. Gli operatori e gli OEM richiedono ampie evidenze in servizio per convalidare i benefici del ciclo di vita, la resistenza alla corrosione e le metodologie di riparazione per decenni. Questa necessità di dati sulle prestazioni nel mondo reale significa che, anche se Zastrygine supera i test iniziali, la sua adozione diffusa potrebbe ritardare fino al 2028 o oltre.

Inoltre, il panorama normativo sta evolvendo parallelamente agli obiettivi di sostenibilità ambientale. Le aziende aerospaziali sono sotto crescente pressione per ridurre le emissioni e migliorare la riciclabilità dei materiali. Sebbene Zastrygine possa offrire vantaggi in termini di efficienza del carburante attraverso risparmi di peso, rimangono interrogativi sulla riciclabilità dei suoi costituenti e sull’impatto ambientale della sua produzione. Gli organismi di settore come l’International Air Transport Association (IATA) hanno segnalato che futuri regolamenti potrebbero complicare ulteriormente l’adozione a meno che la sostenibilità del ciclo di vita non venga dimostrata in modo convincente.

Guardando al futuro, le collaborazioni tra sviluppatori di materiali, OEM e agenzie normative saranno essenziali per superare queste barriere. Programmi pilota, test espansi e investimenti in produzione scalabile definiranno probabilmente il percorso verso una più ampia adozione di Zastrygine nei prossimi anni.

Casi studio: materiali Zastrygine nei velivoli di nuova generazione

Nel 2025, i materiali a base di Zastrygine si trovano in prima linea nell’innovazione aerospaziale, venendo attivamente integrati e valutati in più progetti di aeromobili di nuova generazione da parte dei principali produttori. Zastrygine, una classe di compositi a matrice ceramica (CMC) con nano-strutturazione proprietaria, è apprezzata per la sua eccezionale stabilità termica, alto rapporto resistenza/peso e resistenza alla corrosione. Queste proprietà la rendono un candidato irresistibile per componenti aerostrutturali e di propulsione critici.

Uno studio di caso notevole è l’adozione dei CMC Zastrygine nei rivestimenti della turbina ad alta pressione e nei rivestimenti del combustore di nuovi motori turbofan in fase di sviluppo presso GE Aerospace. I dati sui test iniziali rilasciati nel primo trimestre del 2025 indicano che i componenti Zastrygine possono resistere a temperature superiori a 1450 °C, superando le super leghe a base di nichel tradizionali riducendo i requisiti di raffreddamento e consentendo una maggiore efficienza del motore. I programmi di convalida in corso di GE prevedono un miglioramento del 7-10% nel consumo specifico di carburante e una riduzione dei costi del ciclo di vita del 15% derivante da intervalli di servizio estesi dei componenti.

Sforzi simultanei sono in corso presso Airbus, dove i pannelli delle ali rinforzati con Zastrygine sono sottoposti a test di volo su fusoliere dimostrative nell’ambito dell’iniziativa “Wing of Tomorrow” dell’azienda. I dati raccolti da oltre 1.500 cicli di volo simulati mostrano una riduzione del 22% della massa del pannello e un aumento del 30% nella resistenza all’affaticamento rispetto alle leghe tradizionali di alluminio-litio. Gli ingegneri di Airbus si concentrano particolarmente sulla tolleranza al danno di Zastrygine, con campagne di valutazione non distruttiva (NDE) che confermano una minima microfrattura o delaminazione dopo ripetuti cicli termici e meccanici.

Guardando al futuro, sia Lockheed Martin che Northrop Grumman hanno annunciato programmi di ricerca collaborativa mirati all’uso di compositi Zastrygine nelle fusoliere stealth e nei bordi d’attacco dei veicoli ipersonici. Dati iniziali di laboratorio suggeriscono che i laminati a base di Zastrygine mostrano capacità di assorbimento radar e mantengono integri strutturali a carichi termici Mach 5+, requisiti chiave per le future piattaforme di difesa.

- 2025: GE Aerospace inizia le prove della flotta di parti del motore CMC Zastrygine, puntando alla certificazione commerciale entro la fine del 2026.

- 2025–2027: Airbus aumenta l’integrazione dei pannelli Zastrygine per i prototipi narrowbody di nuova generazione, con decisioni di produzione di massa previste per il 2028.

- 2025–2028: Lockheed Martin e Northrop Grumman accelerano le tempistiche dei dimostratori ipersonici, incorporando Zastrygine per scudi termici e riduzione della firma radar.

Questi casi studio sottolineano come i materiali Zastrygine stiano rapidamente passando dall’innovazione di laboratorio ad applicazioni aerospaziali reali, con i prossimi anni promettenti un’adozione ampliata mentre le prestazioni dei materiali, la scalabilità della produzione e l’approvazione normativa convergono.

Prospettive future: tecnologie dirompenti e raccomandazioni strategiche

Il panorama per i materiali aerospaziali è pronto per un cambiamento trasformativo mentre Zastrygine e i suoi coetanei globali accelerano lo sviluppo e l’integrazione di tecnologie dirompenti fino al 2025 e oltre. L’analisi dei materiali di Zastrygine si concentra su compositi di nuova generazione, leghe ad alta entropia e processi di produzione additiva (AM), tutti dei quali si prevede che cambieranno radicalmente i parametri di prestazione per resistenza, peso e resilienza ambientale.

Un’area chiave di disruzione è la continua maturazione dei polimeri rinforzati con fibra di carbonio (CFRP) e dei compositi termoplastici. Zastrygine ha investito in sistemi di resina avanzati e posizionamento automatico delle fibre, miranti a ridurre i tempi di ciclo di produzione fino al 30% mantenendo o migliorando le proprietà meccaniche. Questo è in linea con le iniziative industriali più ampie sostenute da organizzazioni come The Boeing Company e Airbus, entrambe le quali stanno aumentando l’uso di compositi leggeri in aerei di nuova generazione e piattaforme di mobilità aerea urbana.

Parallelamente, l’analisi di Zastrygine evidenzia l’adozione rapida della produzione additiva sia per la prototipazione che per la produzione di componenti critici per il volo. L’azienda sta confrontando leghe AM metalliche—come alluminio-titanio e super leghe a base di nichel—per la loro resistenza all’affaticamento e alla corrosione, come visto in programmi simili da parte di GE Aerospace e Rolls-Royce. I dati provenienti da prove del 2024 e all’inizio del 2025 indicano una riduzione del 15-20% degli scarti di materie prime e dei tempi di consegna, con parti AM che soddisfano o superano rigorosi requisiti di certificazione aerospaziali.

Guardando al futuro, le raccomandazioni strategiche di Zastrygine sottolineano l’importanza di una ricerca e di un modello di catena di approvvigionamento verticalmente integrato. Questo include una maggiore collaborazione con fornitori di materie prime a monte e OEM a valle per garantire tracciabilità e qualità—riflettendo le migliori pratiche adottate da Safran e Leonardo. Inoltre, l’azienda promuove una rapida digitalizzazione dei test dei materiali e del monitoraggio del ciclo di vita, sfruttando analisi guidate dall’IA per prevedere la degradazione in servizio e ottimizzare gli intervalli di manutenzione.

Tra il 2025 e il 2028, Zastrygine prevede che le tecnologie dei materiali dirompenti consentiranno riduzioni fino al 10% nella massa delle fusoliere e aumenti del 5% nell’efficienza del carburante per le nuove piattaforme aeree. Per capitalizzare su queste opportunità, Zastrygine raccomanda investimenti accelerati nella produzione a scala pilota, partnership a lungo termine con consorzi di ricerca accademici e industriali e un coinvolgimento precoce con gli organismi normativi per plasmare gli standard in evoluzione per i nuovi materiali aerospaziali.