Fabbricazione Additiva di Ceramica di Zirconia nel 2025: Liberare le Prestazioni della Nuova Generazione e l’Espansione del Mercato. Esplora Come la Stampa 3D Avanzata Sta Trasformando le Industrie di Alta Precisione.

- Sintesi Esecutiva: Principali Tendenze e Prospettive per il 2025

- Dimensione del Mercato, Tasso di Crescita e Previsioni Fino al 2030

- Tecnologie Fondamentali: Innovazioni nella Stampa 3D di Ceramica di Zirconia

- Principali Attori e Partnership Strategiche (es. 3dceram.com, lithoz.com, ceramtec.com)

- Applicazioni Finali: Medico, Aerospaziale, Elettronica e Oltre

- Avanzamenti nella Scienza dei Materiali: Purezza, Resistenza e Processabilità

- Analisi Regionale: Nord America, Europa, Asia-Pacifico e Mercati Emergenti

- Panorama Competitivo e Barriere all’Ingresso

- Sostenibilità, Normative e Standard di Qualità (es. ceramtec.com, iso.org)

- Prospettive Future: Opportunità Disruptive e Driver di Mercato Fino al 2030

- Fonti e Riferimenti

Sintesi Esecutiva: Principali Tendenze e Prospettive per il 2025

La fabbricazione additiva di ceramica di zirconia (AM) sta avanzando rapidamente come tecnologia critica per applicazioni ad alte prestazioni in settori come dentale, medico, elettronico e aerospaziale. A partire dal 2025, il settore è caratterizzato da significativi miglioramenti nelle formulazioni dei materiali, affidabilità dei processi e adozione industriale, guidati dalle proprietà uniche della zirconia, come alta resistenza, tenacità alla frattura e biocompatibilità.

Le tendenze chiave che stanno plasmando il panorama della AM di ceramica di zirconia includono la maturazione delle tecniche di getto di legante, stereolitografia (SLA) e elaborazione della luce digitale (DLP) specificamente ottimizzate per polveri e slurry di zirconia. I principali produttori di attrezzature, come 3D Systems e Lithoz, hanno ampliato i loro portafogli per includere stampanti dedicate capaci di operare con zirconia, con i sistemi CeraFab di Lithoz e la piattaforma Figure 4 di 3D Systems che supportano parti in zirconia di grado medico ad alta densità. Questi sistemi sono ora utilizzati sia in ambienti di prototipazione che di produzione in serie, in particolare nei settori delle protesi dentali e degli impianti medici personalizzati.

Fornitori di materiali come Tosoh Corporation e Kerafol Keramische Folien GmbH hanno risposto alla crescente domanda sviluppando polveri e materie prime avanzate in zirconia su misura per i processi di AM, concentrandosi su una migliorata sinterabilità, distribuzione della dimensione delle particelle e consistenza. Ciò ha consentito la produzione di parti con proprietà meccaniche vicine a quelle delle ceramiche in zirconia prodotte convenzionalmente, un traguardo chiave per una più ampia accettazione industriale.

Nel 2025, il settore dentale rimane il più grande adottante della AM di zirconia, con aziende come CeramTec e Ivoclar che integrano flussi di lavoro AM per corone, ponti e abutment per impianti. Anche l’industria dei dispositivi medici sta accelerando l’adozione, sfruttando la libertà di design e la personalizzazione specifica per il paziente consentite dalla AM. Aerospaziale ed elettronica emergono come aree di crescita, con la qualificazione in corso di componenti AM in zirconia per applicazioni resistenti all’usura e di isolamento.

Guardando avanti, le prospettive per la AM di ceramica di zirconia sono robuste. Gli attori del settore anticipano ulteriori riduzioni dei costi di produzione, maggiore automazione e l’introduzione di parti in zirconia multi-materiale e con gradazione funzionale. Gli sforzi di standardizzazione e le vie normative sono attesi per maturare, sostenendo una più ampia adozione in campi critici per la sicurezza. Di conseguenza, la AM di zirconia è destinata a passare dalla prototipazione di nicchia alla produzione di massa in diversi settori ad alto valore nei prossimi anni.

Dimensione del Mercato, Tasso di Crescita e Previsioni Fino al 2030

Il mercato globale per la fabbricazione additiva di ceramica di zirconia (AM) sta vivendo una robusta crescita, guidata dalla crescente domanda di ceramiche ad alte prestazioni in settori come dentale, medico, elettronico e aerospaziale. A partire dal 2025, il mercato è caratterizzato da un aumento dell’adozione di tecnologie AM avanzate—come la stereolitografia (SLA), l’elaborazione della luce digitale (DLP) e il getto di legante—capaci di elaborare polveri di zirconia in componenti complessi e ad alta precisione. I principali attori dell’industria, tra cui 3D Systems, XJet, Lithoz e CeramTec, stanno attivamente ampliando i loro portafogli e capacità produttive per soddisfare la crescente domanda.

Nel 2025, il mercato AM di ceramica di zirconia è stimato avere un valore nell’ordine delle centinaia di milioni di USD, con un tasso di crescita annuale composto (CAGR) previsto tra il 20% e il 30% fino al 2030. Questa rapida espansione è sostenuta dall’uso crescente della zirconia nelle protesi dentali—dove la sua biocompatibilità e robustezza meccanica sono altamente apprezzate—così come in applicazioni industriali che richiedono resistenza all’usura e stabilità termica. Aziende come Lithoz e XJet hanno riportato una crescita significativa negli ordini per le loro stampanti 3D in ceramica e materiali, particolarmente da laboratori dentali e produttori di dispositivi medici.

La regione Asia-Pacifico, guidata da Cina, Giappone e Corea del Sud, sta emergendo come un motore di crescita principale, alimentato da investimenti in produzione avanzata e infrastrutture sanitarie. Le aziende europee, in particolare Lithoz (Austria) e CeramTec (Germania), stanno ampliando la loro portata, sfruttando forti capacità di R&D e basi clienti consolidate nei settori medico e industriale. Il Nord America rimane un mercato chiave, con 3D Systems e XJet (con operazioni negli USA e in Israele) che guidano innovazione e adozione.

Guardando al 2030, il mercato AM di ceramica di zirconia dovrebbe beneficiare dei continui progressi nell’hardware delle stampanti, nelle formulazioni dei materiali e nelle tecniche di post-elaborazione. L’introduzione di sistemi AM multi-materiale e ibridi, nonché l’integrazione di flussi di lavoro digitali, accelererà ulteriormente la penetrazione del mercato. Si prevede che le partnership strategiche tra produttori di stampanti, fornitori di materiali e utenti finali giocheranno un ruolo fondamentale nell’aumentare la produzione e ridurre i costi. Di conseguenza, la fabbricazione additiva di ceramica di zirconia è destinata a diventare una soluzione di produzione mainstream per componenti di precisione ad alto valore in diversi settori.

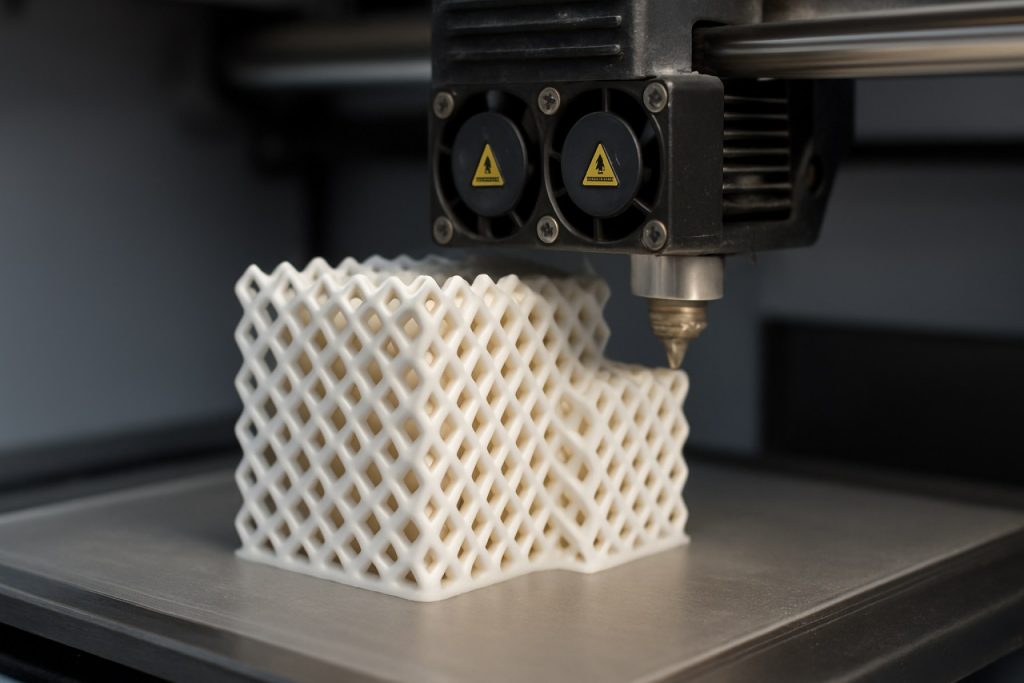

Tecnologie Fondamentali: Innovazioni nella Stampa 3D di Ceramica di Zirconia

La fabbricazione additiva di ceramica di zirconia (AM) sta avendo rapidi progressi, guidati dalla domanda di componenti ad alte prestazioni in settori come dentale, medico, elettronico e aerospaziale. A partire dal 2025, il campo è caratterizzato dalla maturazione di diverse tecnologie fondamentali, ciascuna che affronta le sfide uniche di elaborazione della zirconia, una ceramica avanzata apprezzata per la sua resistenza meccanica, tenacità alla frattura e biocompatibilità.

Tra le tecnologie più prominenti vi sono la stereolitografia (SLA) e l’elaborazione della luce digitale (DLP), che utilizzano slurry ceramiche fotopolimerizzabili. Questi metodi consentono la produzione di parti in zirconia altamente dettagliate con una fine risoluzione delle caratteristiche e finiture superficiali lisce. Aziende come Lithoz GmbH si sono affermate come leader in questo settore, offrendo sistemi industriali basati su DLP specificamente ottimizzati per zirconia e altre ceramiche tecniche. I loro sistemi CeraFab sono ampiamente adottati sia in ambienti di ricerca che di produzione, con miglioramenti costanti nella formulazione delle slurry e nell’automazione dei processi previsti per migliorare ulteriormente la produttività e la qualità delle parti negli anni a venire.

Un’altra innovazione significativa è il getto di legante, che consente la fabbricazione rapida di geometrie complesse in zirconia senza la necessità di strutture di supporto. ExOne, ora parte di Desktop Metal, ha sviluppato piattaforme di getto di legante capaci di elaborare polveri ceramiche, inclusa la zirconia, con fasi di sinterizzazione post-elaborazione per raggiungere densità complete. Questa tecnologia sta guadagnando attenzione per applicazioni che richiedono volumi di costruzione più grandi e tassi di produzione più rapidi, come utensili industriali e dispositivi medici personalizzati.

L’estrusione dei materiali, in particolare sotto forma di fabbricazione di filamenti fusi (FFF) e robocasting, viene anche affinata per la zirconia. 3DCeram e CeramTec sono noti per il loro lavoro nello sviluppo di paste e filamenti di zirconia stampabili, consentendo punti di accesso più accessibili per laboratori e produttori in piccola scala. Questi approcci dovrebbero beneficiare dei progressi nella formulazione delle materie prime e nell’hardware di estrusione, migliorando sia le proprietà meccaniche che la precisione dimensionale delle parti stampate.

Guardando avanti, le prospettive per la AM di ceramica di zirconia sono robuste. La convergenza di architetture delle stampanti migliorate, monitoraggio dei processi più intelligente e sistemi di materiali più affidabili è destinata a guidare una maggiore adozione in diversi settori. Il settore dentale, in particolare, è previsto rimanere un’area di crescita chiave, con aziende come CeramTec e Lithoz GmbH che espandono le loro offerte per soluzioni chairside e basate in laboratorio. Man mano che queste tecnologie maturano, i prossimi anni potrebbero vedere un aumento della standardizzazione, riduzioni dei costi e l’emergere di nuove applicazioni che sfruttano le uniche proprietà delle ceramiche di zirconia.

Principali Attori e Partnership Strategiche (es. 3dceram.com, lithoz.com, ceramtec.com)

Il settore della fabbricazione additiva di ceramica di zirconia (AM) sta evolvendo rapidamente, con diversi attori principali che guidano innovazione, commercializzazione e adozione globale. A partire dal 2025, il panorama è caratterizzato da un mix di produttori di ceramiche affermati, fornitori di tecnologia AM specializzati e partnership strategiche volte a scalare la produzione e ampliare i domini applicativi.

Una forza trainante in questo campo è 3DCeram, un’azienda francese specializzata nella stereolitografia (SLA) per ceramiche tecniche, inclusa la zirconia. Le soluzioni chiavi in mano di 3DCeram—comprendenti stampanti, materiali e post-elaborazione—sono ampiamente adottate nei settori medico, dentale e industriale. L’azienda ha recentemente ampliato la sua presenza globale attraverso collaborazioni con istituti di ricerca e partner industriali, concentrandosi su protesi dentali di alta precisione e complessi componenti industriali.

Un altro innovatore chiave è Lithoz, con sede in Austria, rinomata per la sua tecnologia LCM (Manufacturing Ceramico Basato su Litografia). I sistemi di Lithoz sono capaci di produrre parti in zirconia dense e di alta resistenza con geometrie intricate, rendendole una scelta preferita per applicazioni biomediche e aerospaziali. Nel 2024-2025, Lithoz ha intensificato le sue partnership strategiche, in particolare con importanti produttori dentali e consorzi di ricerca, per accelerare l’adozione di zirconia stampata in 3D nella produzione in serie. Gli sforzi di R&D in corso dell’azienda sono anche diretti verso la stampa mult materiale e l’aumento della produzione per utenti industriali.

Dallato dei materiali, CeramTec si distingue come fornitore globale di materiali ceramici avanzati, inclusi polveri di zirconia ad alta purezza e componenti. Sebbene CeramTec sia tradizionalmente conosciuta per la produzione convenzionale, si è impegnata sempre di più in iniziative di fabbricazione additiva, fornendo materie prime specifiche in zirconia compatibili con le principali piattaforme AM. Le collaborazioni della compagnia con produttori di stampanti e utenti finali mirano a ottimizzare le proprietà dei materiali e garantire la conformità normativa, soprattutto per applicazioni mediche e dentali.

Le partnership strategiche sono una tendenza definente nel 2025. Ad esempio, i produttori di attrezzature stanno collaborando con laboratori dentali e aziende di dispositivi medici per semplificare il flusso di lavoro dalla progettazione digitale agli impianti in zirconia finiti. Allianze intersettoriali stanno anche emergendo, con aziende aerospaziali ed elettroniche che esplorano le proprietà uniche della zirconia stampata in 3D per applicazioni ad alte prestazioni. Queste collaborazioni sono attese per accelerare i processi di certificazione, migliorare la resilienza della catena di fornitura e promuovere lo sviluppo di nuovi standard per la AM ceramica.

Guardando avanti, nei prossimi anni si prevede un ulteriore consolidamento tra i fornitori di tecnologia, una maggiore integrazione dei flussi di lavoro digitali e l’ingresso di nuovi attori provenienti da settori adiacenti. Il continuo focus su partnership strategiche e costruzione di ecosistemi è destinato a guidare l’adozione mainstream della fabbricazione additiva di ceramica di zirconia in diverse industrie.

Applicazioni Finali: Medico, Aerospaziale, Elettronica e Oltre

La fabbricazione additiva di ceramica di zirconia (AM) sta avanzando rapidamente come una tecnologia trasformativa per applicazioni finali ad alte prestazioni nei settori medico, aerospaziale, elettronico e altri. Nel 2025 e negli anni a venire, si prevede un’accelerazione nell’adozione della AM di zirconia, guidata dalla sua combinazione unica di resistenza meccanica, biocompatibilità e stabilità termica.

Nel campo medico, la biocompatibilità della zirconia e la resistenza all’usura la rendono un materiale preferito per restauri dentali, impianti e strumenti chirurgici. La fabbricazione additiva consente la produzione di corone dentali altamente personalizzate, ponti e abutment per impianti con geometrie complesse e vestibilità precisa. Aziende come 3D Systems e XJet stanno sviluppando e commercializzando attivamente soluzioni di AM in zirconia per applicazioni dentali e ortopediche, sfruttando tecnologie come il getto di legante e il jetting di nanoparticelle per raggiungere alta densità e qualità superficiale. La tendenza verso dispositivi medici specifici per il paziente è prevedibile che stimoli ulteriormente la domanda per la AM di zirconia nel settore sanitario.

In aerospaziale, la necessità di componenti leggeri e resistenti a temperature elevate sta guidando l’interesse per le ceramiche avanzate. La resistenza allo shock termico e la bassa conduttività termica della zirconia la rendono adatta per applicazioni come componenti per turbine, barriere termiche e contenitori per sensori. La fabbricazione additiva consente la progettazione di canali di raffreddamento intricati e strutture a reticolo, difficili o impossibili da realizzare con metodi tradizionali. CeramTec e 3DCeram sono tra le aziende che esplorano parti in zirconia di grado aerospaziale, con collaborazioni in corso con OEM aerospaziali per qualificare i componenti AM per applicazioni critiche per il volo.

Anche l’industria elettronica sta abbracciando la AM di zirconia per le sue proprietà di isolamento elettrico e inertezza chimica. Le applicazioni includono substrati per microelettronica, isolatori e componenti per dispositivi ad alta frequenza. La possibilità di prototipare rapidamente e produrre piccole serie di complessi pezzi ceramici è particolarmente preziosa per R&D e produzione a basso volume. CeramTec e XJet sono attori importanti che forniscono soluzioni per applicazioni elettroniche e semiconduttori.

Al di fuori di questi settori, la AM di zirconia viene esplorata per applicazioni in energia, automotive e utensili industriali, dove la sua durezza e resistenza alla corrosione offrono vantaggi significativi. Man mano che l’affidabilità dei processi, la produttività e le proprietà dei materiali continueranno a migliorare, le prospettive per la fabbricazione additiva di ceramica di zirconia sono robuste, con un’attesa crescente adozione prevista in una vasta gamma di industrie ad alto valore fino al 2025 e oltre.

Avanzamenti nella Scienza dei Materiali: Purezza, Resistenza e Processabilità

La fabbricazione additiva di ceramica di zirconia (AM) sta vivendo significativi avanzamenti nella scienza dei materiali, in particolare nei domini della purezza, della resistenza meccanica e della processabilità. A partire dal 2025, l’industria sta assistendo a una convergenza di miglioramenti nella sintesi delle polveri, nella chimica dei leganti e nei protocolli di sinterizzazione, tutti mirati a sbloccare il pieno potenziale della zirconia per applicazioni esigenti nei settori medico, dentale e industriale.

Una tendenza chiave è il miglioramento delle caratteristiche delle polveri di zirconia. Produttori leader come Tosoh Corporation e Kyocera Corporation stanno producendo polveri di zirconia stabilizzate con yttrio (YSZ) ultra pura con distribuzioni di dimensione delle particelle controllate e minima agglomerazione. Queste polveri sono progettate per processi AM come la stereolitografia (SLA), l’elaborazione della luce digitale (DLP) e il getto di legante, assicurando parti finali dense e senza difetti. Livelli di purezza superiori al 99,9% sono ora standard, influenzando direttamente l’affidabilità meccanica e la biocompatibilità dei componenti stampati.

La resistenza meccanica rimane un punto focale, con recenti avanzamenti che consentono ai pezzi stampati in zirconia di avvicinarsi o uguagliare le proprietà delle ceramiche prodotte convenzionalmente. Ad esempio, l’adozione di cicli di sinterizzazione ottimizzati e l’uso di dopanti avanzati hanno portato a resistenze a flessione superiori a 1.000 MPa e valori di tenacità alla frattura superiori a 8 MPa·m1/2. Aziende come 3DCeram e CeramTec sono in prima linea, offrendo materiali in zirconia pronti per AM e parametri di processo validati che minimizzano la porosità e massimizzano la densità, critici per applicazioni di carico.

La processabilità sta anche avanzando rapidamente. Lo sviluppo di nuove resine fotopolimerizzabili e sistemi di leganti ottimizzati ha ampliato la gamma di geometrie stampabili e ridotto la complessità di post-elaborazione. Lithoz GmbH ha introdotto una tecnologia proprietaria LCM (Manufacturing Ceramico Basato su Litografia), che consente la produzione di pezzi in zirconia intricati con spessori di strato fino a 25 micron e finiture superficiali adatte per applicazioni finali. Queste innovazioni stanno riducendo il divario tra libertà di design e realizzabilità, una sfida di lunga data nella AM ceramica.

Guardando avanti nei prossimi anni, le prospettive sono per una ulteriore integrazione di monitoraggio in situ e controllo chiuso dei processi, che migliorerà la riproducibilità e l’assicurazione di qualità. La continua collaborazione tra fornitori di materiali, produttori di stampanti e utenti finali è attesa a produrre nuove formulazioni di zirconia con proprietà su misura per industrie specifiche, come ceramiche dentali ultra translucidità e componenti industriali resistenti all’usura. Man mano che l’ecosistema matura, la AM di zirconia è destinata a passare dalla prototipazione alla produzione su larga scala, guidata da questi avanzamenti nella scienza dei materiali.

Analisi Regionale: Nord America, Europa, Asia-Pacifico e Mercati Emergenti

Il panorama globale per la fabbricazione additiva di ceramica di zirconia (AM) è in rapida evoluzione, con dinamiche regionali distinte che plasmano la crescita e l’innovazione del settore. A partire dal 2025, Nord America, Europa e Asia-Pacifico rimangono i principali hub per il progresso tecnologico e l’adozione di mercato, mentre i mercati emergenti stanno iniziando a stabilire una presenza in questo campo specializzato.

Il Nord America continua a essere un leader nella AM di ceramica di zirconia, grazie a robusti investimenti nella ricerca, a una solida base di produzione avanzata e alla presenza di aziende pionieristiche. Gli Stati Uniti, in particolare, ospitano attori chiave come 3D Systems e ExOne (ora parte di Desktop Metal), entrambi i quali hanno ampliato i loro portafogli AM in ceramica per includere soluzioni a base di zirconia. La regione beneficia di una stretta collaborazione tra industria e istituzioni di ricerca, sostenendo lo sviluppo di nuovi materiali e metodi di produzione scalabili. I settori medico e dentale sono adutori significativi, sfruttando la biocompatibilità e le proprietà meccaniche della zirconia per impianti e protesi.

L’Europa è caratterizzata da una forte attenzione all’ingegneria di precisione e alla scienza dei materiali, con Germania, Francia e Svizzera in prima linea. Aziende come CeramTec e 3DCeram sono riconosciute per la loro esperienza in ceramiche tecniche e hanno effettuato consistenti investimenti in tecnologie di fabbricazione additiva per la zirconia. Il focus dell’Unione Europea sulla produzione avanzata e sulla sostenibilità sta promuovendo innovazioni nello sviluppo delle polveri, nel getto di legante e nei processi di stereolitografia. I settori automobilistico, aerospaziale e sanitario della regione stanno integrando sempre di più la AM di zirconia per componenti ad alte prestazioni, supportati da un quadro normativo ben consolidato.

Asia-Pacifico sta assistendo a una rapida crescita, guidata da Cina, Giappone e Corea del Sud. L’espansione regionale è alimentata da iniziative governative per localizzare la produzione avanzata e dalla presenza di principali produttori di ceramica. Aziende come Tosoh Corporation in Giappone sono note per la loro produzione di polveri di zirconia ad alta purezza, essenziali per le applicazioni AM. L’ecosistema produttivo della Cina sta rapidamente adottando la AM ceramica, con un focus sulla produzione economica e sull’aumento della scala per applicazioni industriali. I settori dentale ed elettronico sono particolarmente attivi, rispecchiando i punti di forza industriali più ampi della regione.

I mercati emergenti in America Latina, Medio Oriente e parti dell’Asia sud-orientale sono in una fase iniziale di adozione. Tuttavia, la crescente consapevolezza dei benefici delle ceramiche di zirconia e la graduale istituzione di infrastrutture AM sono attese per guidare la crescita nei prossimi anni. Le partnership con fornitori di tecnologia affermati e investimenti in formazione della forza lavoro sono probabilmente destinati a accelerare le capacità regionali.

Guardando avanti, i prossimi anni dovrebbero vedere un’intensificazione della concorrenza e della collaborazione tra regioni, con continui progressi nella qualità dei materiali, affidabilità dei processi e diversità delle applicazioni. Man mano che la tecnologia matura, i punti di forza regionali—come l’ecosistema di innovazione del Nord America, la leadership normativa dell’Europa e la scala di produzione dell’Asia-Pacifico—continueranno a plasmare la traiettoria globale della fabbricazione additiva di ceramica di zirconia.

Panorama Competitivo e Barriere all’Ingresso

Il panorama competitivo della fabbricazione additiva di ceramica di zirconia (AM) nel 2025 è caratterizzato da un mix di produttori ceramici affermati, sviluppatori di tecnologia AM specializzati e un numero crescente di nuovi entranti che sfruttano i progressi nella scienza dei materiali e nella produzione digitale. Il settore è ancora relativamente di nicchia rispetto all’AM di metallo o polimero, ma sta evolvendo rapidamente poiché aumenta la domanda di ceramiche ad alte prestazioni in applicazioni mediche, dentali, elettroniche e aerospaziali.

I principali attori nel mercato AM di zirconia includono 3D Systems, che offre soluzioni di stampa 3D ceramica attraverso la sua piattaforma Figure 4, e XJet, nota per la sua tecnologia di Jetting di NanoParticelle che consente la produzione di parti in zirconia dense e ad alta precisione. Lithoz è un altro importante concorrente, specializzato in LCM (Manufacturing Ceramico Basato su Litografia) e collaborando con partner industriali e medici per espandere l’uso della zirconia nella fabbricazione additiva. CeramTec, un leader globale nelle ceramiche avanzate, è anche entrata nell’ambito AM, concentrandosi sullo sviluppo e la fornitura di polveri e componenti in zirconia per la stampa 3D.

Le barriere all’ingresso in questo settore rimangono notevoli. La sfida principale è la complessità tecnica del processamento della zirconia, che richiede un controllo preciso della dimensione delle particelle, dei sistemi di legante e dei protocolli di sinterizzazione per ottenere le proprietà meccaniche ed estetiche desiderate. L’investimento di capitale per attrezzature AM specializzate e infrastrutture di post-elaborazione è significativo, limitando spesso la partecipazione alle aziende ben finanziate o a quelle con esperienza ceramica preesistente. La protezione della proprietà intellettuale (IP) è un’altra difficoltà, poiché le aziende leader hanno acquisito brevetti sui processi e formulazioni chiave, creando una soglia alta per i nuovi entranti.

La qualificazione del materiale e la conformità normativa, specialmente per applicazioni mediche e dentali, complicano ulteriormente l’ingresso nel mercato. Le aziende devono dimostrare biocompatibilità, affidabilità meccanica e ripetibilità, il che comporta estese prove e certificazioni. Questo è particolarmente rilevante per la zirconia dentale, dove Envista Holdings (attraverso i suoi marchi Nobel Biocare e KaVo Kerr) e Gruppo Straumann sono prominenti, sfruttando la loro esperienza normativa e le reti di distribuzione per mantenere un vantaggio competitivo.

Guardando avanti, si prevede che il panorama competitivo si intensifichi man mano che sempre più aziende di materiali e fornitori di tecnologia AM investono in soluzioni di zirconia. Tuttavia, le alte barriere tecniche e normative continueranno probabilmente a favorire gli attori affermati e quelli con forti capacità di R&D. Si prevede che le partnership strategiche tra produttori di hardware AM, fornitori di materiali e utenti finali accelereranno innovazione e adozione, ma il percorso verso la commercializzazione diffusa rimane sfidante nel breve termine.

Sostenibilità, Normative e Standard di Qualità (es. ceramtec.com, iso.org)

La fabbricazione additiva di ceramica di zirconia (AM) sta evolvendo rapidamente, con sostenibilità, conformità normativa e standard di qualità che stanno diventando centrali per la sua adozione industriale nel 2025 e negli anni a venire. Man mano che il settore matura, i produttori e gli utenti finali si concentrano sempre di più sulla minimizzazione dell’impatto ambientale, sulla sicurezza dei prodotti e sul rispetto di rigorosi parametri di qualità.

La sostenibilità è una priorità crescente per la AM di zirconia, guidata sia dalla pressione normativa che dalla domanda dei clienti. I processi di fabbricazione additiva offrono intrinsecamente vantaggi di efficienza dei materiali rispetto ai metodi sottrattivi tradizionali, poiché generano meno rifiuti e consentono una produzione quasi a forma netta. I principali produttori ceramici come CeramTec stanno attivamente promuovendo i benefici ambientali delle ceramiche avanzate, inclusa la zirconia, evidenziando la loro durabilità, riciclabilità e potenziale per il risparmio energetico nelle applicazioni finali. Nel 2025, si prevede che le aziende investiranno ulteriormente nel riciclo in ciclo chiuso delle polveri di zirconia e nell’uso di energie rinnovabili nelle strutture produttive, allineandosi con gli obiettivi più ampi di sostenibilità del settore.

I quadri normativi si stanno anche inasprendo attorno alle ceramiche avanzate, in particolare in settori come i dispositivi medici, le protesi dentali e l’aerospaziale, dove la AM di zirconia sta guadagnando terreno. La conformità agli standard internazionali è essenziale. L’Organizzazione Internazionale per la Normazione (ISO) continua ad aggiornare ed espandere il proprio portafoglio di standard rilevanti per i materiali ceramici e la fabbricazione additiva, come l’ISO 13356 per ceramiche di zirconia impiantabili e la serie ISO/ASTM 52900 per i processi AM. Nel 2025, il settore prevede ulteriori armonizzazioni degli standard per affrontare le sfide uniche delle ceramiche additivamente prodotte, inclusi qualità delle polveri, validazione dei processi e tracciabilità.

L’assicurazione della qualità rimane un focus critico. Aziende come CeramTec e 3DCeram stanno implementando rigorosi monitoraggi in processo, ispezioni post-elaborazione e protocolli di certificazione per garantire che le parti AM in zirconia soddisfino o superino i parametri convenzionali per resistenza, biocompatibilità e precisione dimensionale. I sistemi automatizzati di controllo qualità, compresi prove non distruttive e gemelli digitali, vengono adottati per supportare ripetibilità e scalabilità.

Guardando avanti, le prospettive per la fabbricazione additiva di ceramica di zirconia sono plasmate dalla convergenza di iniziative per la sostenibilità, paesaggi normativi in evoluzione e la spinta verso una qualità intransigente. Man mano che gli standard di settore diventano più robusti e ampiamente accettati, e man mano che i produttori investono in catene di approvvigionamento più verdi e più trasparenti, la AM di zirconia è destinata ad espandere il proprio ruolo in applicazioni ad alto valore e critiche per la sicurezza nei settori della salute, elettronica e oltre.

Prospettive Future: Opportunità Disruptive e Driver di Mercato Fino al 2030

Le prospettive future per la fabbricazione additiva di ceramica di zirconia (AM) fino al 2030 sono plasmate da una convergenza di avanzamenti tecnologici, espansione delle applicazioni industriali e investimenti strategici da parte dei principali fornitori di materiali e sistemi AM. A partire dal 2025, la combinazione unica della zirconia di alta resistenza, tenacità alla frattura e biocompatibilità continua a guidare la sua adozione in settori come dentale, medico, elettronico e ingegneria avanzata.

Un driver chiave per il mercato è l’evoluzione continua dell’hardware e dei materiali AM specificamente ottimizzati per la zirconia. Aziende come 3D Systems e XJet hanno sviluppato stampanti e processi specializzati—come il getto di legante e il jetting di nanoparticelle—che consentono la produzione di parti in zirconia dense e ad alta precisione. I sistemi Carmel AM di XJet, per esempio, vengono già utilizzati per applicazioni dentali e mediche, e l’azienda sta espandendo ulteriormente il proprio portafoglio di materiali per includere formulazioni avanzate di zirconia. Allo stesso modo, 3D Systems ha collaborato con laboratori dentali e produttori di dispositivi per fornire impianti e protesi in zirconia specifici per il paziente, sfruttando l’eccellente resistenza all’usura e l’estetica del materiale.

Un altro driver significativo è l’aumento della domanda di soluzioni sanitarie personalizzate. Il settore dentale, in particolare, sta assistendo a una rapida adozione della AM di zirconia per corone, ponti e abutment per impianti, con aziende come CeramTec e Ivoclar che forniscono polveri di zirconia ad alta purezza e preformati progettati per processi AM. Queste aziende stanno investendo in R&D per migliorare la fluidità delle polveri, il comportamento di sinterizzazione e le proprietà finali delle parti, con l’obiettivo di ridurre i costi di produzione ed espandere la gamma di geometrie stampabili.

Guardando avanti, i settori dell’elettronica e dell’aerospazio sono pronti a diventare aree di crescita importanti. L’isolamento elettrico e la stabilità termica della zirconia la rendono attraente per componenti come substrati, sensori e parti per celle a combustibile. CeramTec e Tosoh Corporation stanno sviluppando attivamente materiali avanzati in zirconia per queste applicazioni ad alte prestazioni, con progetti pilota in corso per validare il potenziale della AM per parti complesse e miniaturizzate.

Entro il 2030, la convergenza della produzione digitale, dell’innovazione dei materiali e dell’accettazione normativa dovrebbe sbloccare opportunità disruptive per la AM di zirconia. Il settore probabilmente vedrà un aumento dell’automazione, controlli di qualità inline e integrazione con flussi di lavoro digitali, riducendo ulteriormente i tempi di consegna e consentendo la personalizzazione di massa. Man mano che più industrie riconoscono la proposta di valore della AM di zirconia—combinando libertà di design con proprietà eccezionali dei materiali—il mercato è pronto per una crescita robusta, con attori affermati e nuovi entranti che guidano innovazione e adozione.