目次

- エグゼクティブサマリー: 主な発見と業界の要因

- テクノロジーの概要: X線トモグラフィーが繊維分析をどのように向上させるか

- グローバルマーケット予測 (2025~2029): 成長予測と主要地域

- 競争環境: 主要企業とイノベーター

- 新興アプリケーション: 高度な繊維、スマートファブリック、その他

- ケーススタディ: 実世界の実装と成功事例

- 課題と制限: 技術的、規制的、およびコストの障壁

- 持続可能性とX線トモグラフィーの環境影響

- 規制の風景と基準 (2025年の展望)

- 将来の展望: 破壊的トレンドと投資機会

- 出典と参考文献

エグゼクティブサマリー: 主な発見と業界の要因

繊維X線トモグラフィーは、繊維分析における変革的な技術として浮上しており、高度な品質管理、持続可能性、およびプロセス最適化に対する需要によって推進されています。2025年には、この技術の業界採用が加速しており、最近のX線イメージング解像度、自動化、およびデータ分析の進展が実現されています。X線トモグラフィーは、内部繊維構造の比類のない三次元かつ非破壊的な視覚化を提供し、従来の顕微鏡検査や表面検査法では得られない洞察を提供します。

- 品質とプロセス制御: 主要な繊維メーカーは、欠陥の検出、繊維の方向性の測定、及び穴や密度の変化の評価のために、高解像度X線コンピュータトモグラフィー(CT)を研究開発と生産プロセスに統合しています。たとえば、カール・ツァイス AGは、サブミクロン解像度を提供するナノCTシステムを開発し、繊維エンジニアがスピニング、織り、及び不織布プロセスをより正確に最適化できるようにしています。

- 持続可能性と材料特性評価: リサイクルおよびバイオベースの繊維へのシフトは、正確な繊維の特定と構造分析の必要性を強化しています。X線トモグラフィーは、メーカーがバージン繊維とリサイクル繊維を微細構造レベルで比較できるようにし、認証や循環経済の取り組みを支援します。ブルッカー社のような企業は、繊維複合材料や繊維分析のためのテイラーメードソリューションを提供し、持続可能性目標に直接対応しています。

- 自動化とAI統合: 近年、人工知能や機械学習アルゴリズムがX線トモグラフィーデータと統合され、欠陥の検出と分類が自動化され、オペレータの主観性が削減されています。RXソリューションは、高度なソフトウェアを備えた自動CTスキャンプラットフォームを提供しており、迅速かつ再現可能な繊維特性評価が可能です。

- 業界協力と標準化: AATCC(アメリカ繊維化学者と色彩専門家協会)のような業界コンソーシアムや標準化団体は、繊維や糸の分析のためにX線トモグラフィープロトコルを標準化する方法を積極的に探求しており、セクターを超えた採用を加速させています。

今後を見据えると、繊維セクターはX線トモグラフィーシステムのさらなる展開が期待できます。特にコスト障壁が低下し、ユーザーフレンドリーなソフトウェアが成熟するにつれて、今後数年でデジタル製造ワークフローとのさらなる統合が見込まれます。これにより、繊維バリューチェーン全体にわたるリアルタイムのフィードバックとより堅牢なトレーサビリティが可能になります。この技術の効率性、製品の革新、環境保護における役割は、業界の継続的な変革を促進する重要な要素として位置づけられています。

テクノロジーの概要: X線トモグラフィーが繊維分析をどのように向上させるか

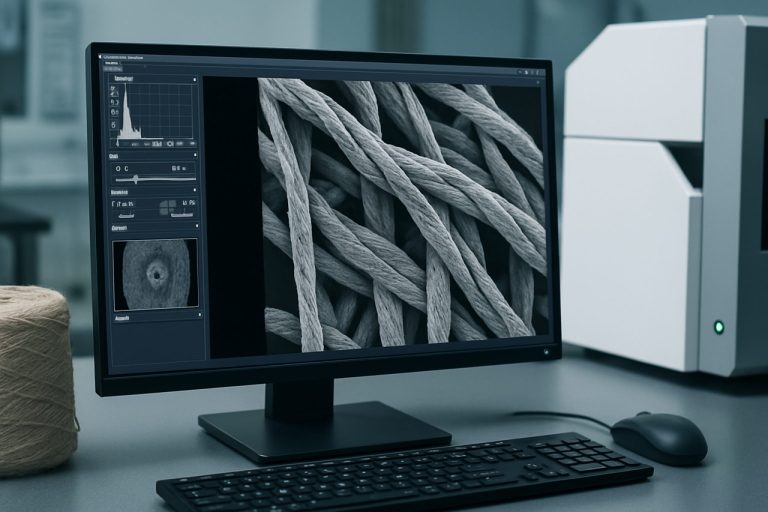

X線トモグラフィー、特にマイクロコンピュータトモグラフィー(マイクロCT)は、繊維産業における詳細な繊維分析のための不可欠なツールとなっており、マイクロン規模の解像度で繊維構造の非破壊的な三次元イメージングを提供します。2025年現在、この技術は繊維メーカーや研究機関によって採用が進んでおり、繊維の方向性、直径分布、孔隙率、及び構造的完全性に関する包括的な洞察を得ることが可能です。

最新のシステムは、高解像度の検出器を備えた高度なX線源を利用しており、糸、布、及び複合材料内の自然および合成繊維の視覚化を可能にしています。たとえば、カール・ツァイス AGとブルッカー社は、サブミクロンレベルの特徴を解像するX線顕微鏡を開発しており、微細な繊維ブレンドや技術繊維の分析には不可欠です。

近年、自動化された画像分析ソフトウェアが統合され、トモグラフィーデータセットを処理して繊維体積分率、方向分布を定量化し、破損やねじれのある繊維などの欠陥を検出できるようになりました。この自動化は、工業環境での技術のスケールアップにとってキーとなります。RXソリューションやニコン社のような企業は、高スループットスキャンとAI駆動の分析を組み合わせたソリューションを提供し、製造環境でのバッチ検査とリアルタイムフィードバックを可能にしています。

材料に関しては、X線トモグラフィーはカーボンファイバー強化ポリマーや高性能アラミドなどの次世代繊維と複合材に特に有用であることが証明されています。詳細な3D繊維マッピングにより、研究者やエンジニアは織りパターンを最適化し、弱点を減少させ、シミュレーションモデルを検証できるようになり、航空宇宙、自動車、及び保護服セクターで使用される機能的テキスタイルの開発サイクルを加速しています。ドイツ繊維および繊維研究所のような機関は、繊維処理中の繊維分散とアライメントを監視するためにマイクロCTを積極的に適用しています。

今後の展望としては、X線源のさらなる小型化、検出器感度の向上、および計算再構成の進展が、2027年までにより迅速なスキャン時間と高スループットをもたらすと予想されます。これにより、研究開発ラボだけでなく生産現場でも広範な採用が促進され、繊維業界のデジタル化とトレーサビリティの推進をサポートします。技術プロバイダと繊維メーカー間の継続的な協力により、X線トモグラフィーは業界の品質と革新ワークフローのルーチンな一部になることが期待されます。

グローバルマーケット予測 (2025~2029): 成長予測と主要地域

繊維X線トモグラフィーは、繊維分析のための非破壊イメージング技術であり、高品質な制御、材料の革新、および持続可能性を優先する産業が進む中、2025年から2029年にかけて substantial な成長が見込まれています。特に高付加価値の技術的テキスタイルや複合材における詳細な繊維特性評価と欠陥検出への需要が高まっており、繊維製造業や研究における高度なコンピュータトモグラフィー(CT)システムの採用が進んでいます。

カール・ツァイス AGやブルッカー社などの主要な市場プレーヤーは、繊維構造の三次元解像を可能にするシステムを強化しており、繊維の方向性、孔隙率、損傷の正確な測定を実現しています。これは、自動車、航空宇宙、医療、及びスマートテキスタイルのアプリケーションにとって重要です。

地域的には、欧州と北米が先行して採用が進むと見込まれています。これは、堅牢な繊維研究インフラと高性能材料に対する強い焦点によるものです。欧州連合が資金を提供するプロジェクト、特にヨーロッパ革新繊維センター(CETI)に関するものは、繊維研究開発におけるX線トモグラフィーの統合を加速しています。北米では、学術機関と製造業者との協力が繊維分析手法の革新を推進し続けています。

アジア太平洋市場、特に中国と日本では、スマート製造と繊維品質基準への投資によってX線トモグラフィーの採用が急増すると予測されます。リガク株式会社のような主要な工業X線ソリューションプロバイダーは、この地域の高度な繊維分析ツールに対するニーズの高まりに応えるため、その提供を強化しています。

- 2025-2026: 市場成長は、自動化された品質検査とトレーサビリティを推進する繊維業界の推進力によって加速し、確立された繊維ハブや新興市場での高解像度CTシステムの新しい導入が期待されます。

- 2027-2029: AI駆動の分析とクラウドベースのデータ管理にシフトが期待されており、繊維プロセスのリアルタイムモニタリングや予測保守が可能になります。スマートファクトリープラットフォームとの統合が、主要な繊維製造施設で標準化されると予想されています。

X線源技術、検出器の感度、画像再構成アルゴリズムの継続的な進展により、繊維X線トモグラフィーのグローバル市場は力強い成長を遂げると予測されます。繊維の構造や整合性に関する実践的な洞察を提供する能力は、世界中の次世代繊維製造や研究開発におけるその役割を固める見込みです。

競争環境: 主要企業とイノベーター

繊維分析における繊維X線トモグラフィーの競争環境は、先進的なイメージング技術が繊維業界における品質保証や製品開発において重要になっているため、急速に進化しています。2025年現在、特殊化されたイメージングおよび計測の企業がこのニッチセクターを支配しており、各社がハードウェア、ソフトウェア、及び応用特化型の専門知識において独自の強みを持っています。

この分野をリードしているのは、カール・ツァイス AGで、そのX線顕微鏡システムは、繊維の非破壊的な三次元分析のために広く採用されています。ZEISSのソリューションはウルトラ高解像度のイメージングをサポートし、サンプルを破壊することなく繊維の方向性、断面形状、内部欠陥を検査することを可能にします。これは研究および産業の品質管理において重要なアドバンテージです。ZEISSは、より迅速なスキャン時間と自動化されたワークフローに向けてハードウェアの改善を続けており、繊維のセグメンテーションや定量的な測定をシームレスにするためにAI駆動の画像分析に投資しています。

もう一つの主要企業であるブルッカー社は、マイクロコンピュータトモグラフィー(マイクロCT)における専門知識を活用して、繊維メーカーや研究者のニーズに応えています。ブルッカーのSkyScanシステムはサブミクロン解像度を提供し、繊維ブレンド、孔隙率、及び複合構造の詳細な分析をサポートします。ブルッカーは繊維評価のための標準化プロトコルを開発するために繊維研究機関と協力しており、工業的な採用と規制の受け入れを加速しています。

一方、リガク株式会社は、そのモジュール式X線CT機器で大きな進展を遂げており、柔軟性と高スループットを兼ね備えた繊維検査を実現しています。リガクのシステムは既存の生産ラインに統合可能であり、繊維の整列と整合性のリアルタイムモニタリングを可能にしています。これは製造業者が欠陥のない生産を目指す上でますます重要な機能です。

イノベーションはスタートアップ企業や学術産業のパートナーシップによっても推進されています。たとえば、Xnovo Technologyは、繊維材料に最適化された高度な再構築ソフトウェアを提供する著名なイノベーターとして浮上しており、X線データから迅速にアーティファクトフリーの3Dモデルを生成できます。彼らの繊維研究センターとのコラボレーションは、デジタル繊維特性評価における重要なボトルネックである繊維の方向性や直径の分析を自動化することに焦点を当てています。

今後数年間、業界にはX線トモグラフィーと機械学習間の統合が進むと予想されており、企業は自動化された欠陥検出やスマート製造のためのデジタルツインソリューションに投資しています。繊維の持続可能性やトレーサビリティがますます重要になる中、X線トモグラフィーはリサイクルコンテンツの証明や繊維の起源の検証において重要な役割を果たすことが期待されており、その競争環境と市場での関連性をさらに拡大するでしょう。

新興アプリケーション: 高度な繊維、スマートファブリック、その他

繊維X線トモグラフィー、特にX線コンピュータトモグラフィー(XCT)は、高度な繊維やスマートファブリックにおける繊維分析のための重要なツールとして急速に進化しています。この非破壊的なイメージング技術によって、研究者や製造業者は繊維、糸、布の三次元構造をマイクロンおよびサブミクロンスケールで視覚化し、定量化することが可能です。2025年現在、いくつかの業界リーダーや研究重視の組織が、繊維分析に特化したXCTシステムを開発し、展開しています。

主な進展には、高解像度のマイクロCTスキャナの繊維研究開発ラボへの統合が含まれており、繊維の方向性、孔隙率、および機能性添加剤や埋め込まれたセンサー間の空間的関係の詳細な分析が可能です。カール・ツァイス AGやブルッカー社のような企業は、繊維材料向けに特化したサンプルホルダやソフトウェアソリューションを備えたXCTシステムを導入し、繊維ネットワークの自動セグメンテーションや定量分析をサポートしています。これらの機能は、繊維の正確な配置や接続性が性能を左右するスマートファブリックの開発に不可欠です。

近年、繊維メーカーと計測機器供給者の間で、多様なアプリケーションに応じたXCTプロトコルの最適化が進められています。たとえば、USTER Technologiesは、先進的なイメージングと従来の繊維特性テストを統合する取り組みを進め、高性能繊維のための包括的な品質評価を提供することを目指しています。同様に、サーモフィッシャーサイエンティフィックは、スマート糸やe-テキスタイルで使用される機能要素の分布をマッピングする際のマイクロCTの有用性を示しています。

今後数年間、繊維X線トモグラフィーの採用は、先進的な繊維製造における精度の必要性および医療、航空宇宙、消費者向けアプリケーションにおけるスマート繊維の需要の増加によって促進されると予測されます。スキャナの解像度、速度、AI駆動の画像分析の継続的な改善は、繊維の形態、損傷メカニズム、及び仕上げプロセスの影響に関するさらなる洞察を約束します。これらの進展は、機械的、電気的、及び感覚的特性が調整されたテキスタイルの設計をサポートし、次世代のスマートファブリックの商業化を促進します。AATCCのような団体が推進する業界のコラボレーションや標準化の取り組みは、2025年以降の通常の繊維品質管理や革新パイプラインへのXCTの統合を加速させる可能性が高いです。

ケーススタディ: 実世界の実装と成功事例

2025年、繊維業界における繊維分析のためのX線トモグラフィーの展開は、実験段階から実世界のアプリケーションに移行し、繊維の構造、方向性、欠陥に関する前例のない洞察を提供しています。高解像度のコンピュータトモグラフィー(CT)システムは、繊維メーカーや研究機関によって利用されており、ヤーンや生地サンプルを非破壊的に分析することができ、製品の品質向上やプロセスの最適化を実現しています。

注目すべき実装例は、カール・ツァイス AGによるもので、同社のX線顕微鏡ソリューションはヨーロッパの繊維研究センターによって採用されています。これらのシステムは、技術繊維と複合材料内の繊維構造を3Dイメージングすることを可能にし、自動車および航空宇宙産業向けの軽量で高強度の材料の開発をサポートしています。Zeissの報告によれば、同社のXradiaプラットフォームを使用している繊維ラボでは、サブミクロン解像度を実現し、繊維直径の分布、整列、孔隙率の正確な測定が可能になったとのことです。これらのパラメータは、高度な織物や不織布の性能にとって重要です。

アジアでは、リガク株式会社が主要な繊維メーカーと提携し、品質管理ワークフローへのマイクロCTスキャナの統合を進めています。これらのスキャナは、繊維束の自動定量分析を提供し、表面検査では見えない内部欠陥(空隙や包含物)を検出します。リガクによると、同社の顧客は、マイクロCTを用いた検査を導入して以来、材料の無駄を大幅に削減し、生地の強度や弾力性の一貫性が向上したと報告しています。

学術的な前線では、ドイツのドイツ繊維および繊維研究所(DITF)が、リサイクル繊維ブレンドの分析にX線トモグラフィーを使用したデータを発表しています。3D繊維ネットワークを再構築することで、DITFの研究者はバージン繊維とリサイクル繊維を区別できるようにし、新しいテキスタイルにおけるリサイクル材料の含有量を増加させながら、機械的性能を損なわないことを支援しています。ブレンド比を定量化し繊維の整合性を監視する能力は、業界の持続可能性とクローズドループリサイクリングに対する重要なサポートと見なされています。

今後を見据えると、業界のリーダーたちはX線トモグラフィーのさらなる採用を期待しており、システムがより手頃な価格でユーザーフレンドリーになることが見込まれています。AI駆動の自動画像分析は、データ解釈をさらに加速させ、大規模な繊維分析を繊維製造のルーチンな一部に変えるでしょう。その結果、X線トモグラフィーは、今後数年間において、グローバルな繊維セクターにおける品質保証、イノベーション、および持続可能性の取り組みに中心的な役割を果たすことが期待されています。

課題と制限: 技術的、規制的、およびコストの障壁

繊維X線トモグラフィーは、高度な繊維分析のための有望なツールとして浮上し、繊維構造を3Dで視覚化する前例のない能力を提供しています。しかし、2025年およびその近い将来において、繊維部門でのこの技術の普及には、技術的、規制的、及びコストの観点からいくつかの課題と制限が存在しています。

- 技術的障壁: 高解像度のX線トモグラフィーシステム、特に複雑な繊維アセンブリにおける個々の繊維を識別する能力を持つものは、精密な計測機器や繊維特有のパラメータの最適化が必要です。主要な課題には、同様の組成を持つ繊維間の十分なコントラストの確保、X線曝露によるサンプルの損傷の最小化、および3Dスキャンによって生成されるデータの大容量の取り扱いがあります。高スループットの工業環境でのシステム統合は依然として複雑です; たとえば、カール・ツァイス AGは、軟らかい材料(繊維など)のための解像度と速度への対応を進める微細・ナノCTシステムの開発を強調しています。これらの進展にもかかわらず、混合自然・合成繊維に特化した堅牢な自動セグメンテーションと分析アルゴリズムはまだ開発中であると、ブルッカー社が指摘しています。

- 規制と安全基準: 工業環境でのX線ベースのイメージング技術の使用には、放射線保護規則への厳格な遵守が必要です。EUや北米のような地域では、オペレーターは職場の安全を確保するために規制機関によって定められたガイドラインに従わなければならず、包括的なトレーニングや施設の適応が必要です。さらに、X線機器の使用は定期的な認証及び校正が必要で、これが導入をさらに複雑にしています。OEKO-TEX® Associationのような組織は、先進的な繊維テスト手法の影響を監視しており、繊維におけるX線トモグラフィーの仕様はまだ進化中です。

- コスト障壁: 高性能のX線トモグラフィーシステムの取得および維持コストは依然としてかなりのものであり、これが研究所や大規模製造業者に限られる要因ともなっています。財政的な支出は、機器自体だけでなく、データ処理やストレージのための周辺施設も含まれます。リガク株式会社のような企業が、よりコンパクトでコスト効率の良いシステムの開発に取り組んでいる一方、広く工業または品質管理用途に適した価格水準を達成することは、今後数年間の課題となるでしょう。

今後、これらの障壁を克服することは、繊維分析におけるX線トモグラフィーの広範な統合にとって重要です。技術プロバイダと繊維メーカーがより密接に協力して、特定のアプリケーションに適したソリューションを共同開発することで進展が期待され、規制の枠組みも先進のイメージング技術を取り入れるように適応していくでしょう。

持続可能性とX線トモグラフィーの環境影響

繊維X線トモグラフィーは、繊維およびテキスタイル分析 セクターにおける持続可能性議題を進展させる可能性があると認識されつつあります。2025年になり、主要な機器メーカーや研究機関は、環境への影響を減らし、同時に繊維の形態、ブレンドの均一性、及び構造的完全性に関する洞察を深めるための技術を磨いています。

従来、繊維分析は破壊的なサンプル準備や化学処理を必要とし、有害な廃棄物を生成し、かなりの資源を消費していました。それに対して、現代のX線コンピュータトモグラフィー(XCT)システムは、サンプルを維持したままでの非破壊的でラベルフリーのイメージングを提供し、さらなる分析や再利用のためのサンプルを保存します。この特性は、廃棄物削減の取り組みを直接サポートし、業界団体であるテキスタイルエクスチェンジによって促進される循環経済の原則に沿っています。

カール・ツァイス顕微鏡やブルッカーなどの機器メーカーの最近の進展は、機器のエネルギー効率とスキャン速度をさらに向上させており、これにより運用時の炭素フットプリントと分析あたりのエネルギーを削減しています。たとえば、ツァイスの新世代X線顕微鏡は、エネルギー消費と分析時間を削減しつつ、サブミクロン画像解像度を維持する最適化された検出器と高度な再構築アルゴリズムを採用しています。このことは、繊維の詳細な特性評価にとって重要です。

さらに、X線トモグラフィーは、一度のスキャンで詳細な3D構造データを提供するため、重複したテストの必要性が減少します。この合理化されたワークフローは、化学品、水、及び使い捨てラボ機器など、伝統的な繊維分析による環境影響の主要な要因となる全体的なリソース消費を低減します。

2025年以降も、持続可能性の目標がX線機器メーカーと繊維生産者との協働をさらに促進しています。たとえば、ウスター技術は、ラボの廃棄物や環境負荷を増加させることなく、繊維の品質管理を強化するための非破壊イメージングモダリティの統合を模索しています。同様に、EURATEXのような団体からインスパイアされた研究イニシアティブは、ラボ機器のライフサイクル影響を評価し、より環境に優しい分析技術の採用を促します。

今後、X線トモグラフィーのハードウェアや分析プロトコルの継続的な改善は、特に再生可能エネルギーがラボオペレーションのための主要な電力源になるにつれて、環境への影響を更に低減させると期待されています。持続可能な実践への規制および消費者の圧力が高まる中、X線トモグラフィーは、よりグリーンで透明性のあるテキスタイルサプライチェーンの推進において、中心的な分析ツールになることが予想されます。

規制の風景と基準 (2025年の展望)

繊維X線トモグラフィーの規制環境は、技術が繊維分析および品質保証プロセスにおいて注目される中で急速に進化しています。2025年には、規制機関や標準化団体が、合成および技術繊維に特に重要な詳細で三次元的な繊維微細構造の洞察を提供する非破壊X線コンピュータトモグラフィー(XCT)の変革的な可能性をますます認識しています。繊維サプライチェーンにおける透明性およびトレーサビリティの向上に対する需要、さらには製品性能と安全性に対する厳格な要求が、XCTを標準化テストプロトコルに統合する推進力となっています。

国際的には、国際標準化機構(ISO)は、デジタルボリュームイメージングを含む先進的な非破壊試験手法の標準を更新および開発することに関与しています。ISO/TC 38(繊維)やISO/TC 135(非破壊試験)などの委員会は、繊維におけるXCTの適用性をレビューしており、繊維の方向性、孔隙率、欠陥分析の基準の整合が期待されています。XCTの方法論の調和は、近い将来に新しいまたは改訂されたISO基準に繋がると期待されています。

欧州連合内では、規制フレームワークは製品安全指令および持続可能性目標から影響を受けています。欧州アパレルテキスタイル連合(EURATEX)および欧州委員会は、材料のトレーサビリティとリサイクル可能性に関する要件を満たすため、先進的な分析技術の採用を促進しています。X線トモグラフィーは、リサイクルコンテンツや繊維ブレンドを検証する手段として考慮されており、近い将来のデジタル製品パスポートシステムに基づく義務付けに繋がる可能性があります。

アメリカ合衆国では、ASTM InternationalのD13繊維委員会が繊維および糸の分析におけるX線トモグラフィーの統合を監視しています。現在のASTM基準は主に従来の機械的および化学的試験を対象としていますが、業界の意見がXCTの検証や校正に関するガイドラインの開発を刺激しています。特に航空宇宙、自動車、医療分野の技術繊維においてです。

製造業者側においては、カール・ツァイス AGやブルッカー社などの主要なX線技術供給者が、XCTベースの測定に関するベストプラクティスを定義するために、標準機関や繊維業界コンソーシアムと連携しています。主要な繊維メーカーとの共同パイロットプロジェクトを通じて、既存の基準や新たに発展する基準への遵守を実証し、技術の正確性と再現性に信頼を育むことを目指しています。

今後数年では、X線トモグラフィーの繊維分析への標準化、規制上の明確さ、及び広範な受け入れが進展すると予想され、特に業界と規制当局がデータの相互運用性、プライバシー、および品質保証に関するプロトコルに合意するにつれて、これが進むでしょう。これらの進展は、遅くとも2020年代後半に、XCTを繊維認証、持続可能性の検証、及び製品革新の枠組みの中心的な要素として組み込むことが予想されます。

将来の展望: 破壊的トレンドと投資機会

繊維X線トモグラフィーは、繊維分析のための変革的なツールとして急速に浮上しており、繊維セクターにおける産業プロセス制御および研究開発の重要な進展を約束しています。2025年には、いくつかの破壊的なトレンドや投資機会がこの技術の将来の風景を形成しています。

特に顕著なトレンドは、繊維向けに特化した高解像度の非破壊イメージングプラットフォームの加速です。従来、材料科学で使用されていたX線コンピュータトモグラフィー(XCT)システムは、天然および合成繊維の微細構造を解像するために適応され、繊維の方向性、孔隙率、及び欠陥に関する三次元視覚化と定量化を可能にしています。たとえば、カール・ツァイス AGは、繊維研究開発における新たな需要に応えるXCTソリューションを進めており、自動化やAI駆動の画像分析を強調しています。

2025年には、業界リーダーや繊維革新センターが、特に医療繊維、フィルトレーションメディア、及び複合材などの高性能分野における品質保証のためにX線トモグラフィーに投資しています。ブルッカー社のような企業は、繊維製造業者が繊維分布の変化を追跡し、仕上げ処理やリサイクルプロセスが材料の整合性に与える影響を評価できるようにするマイクロCTシステムを提供しています。これは特に持続可能な繊維製造に向けた全球的な推進に関連しており、正確な繊維分析は循環経済の取り組みや規制準拠をサポートします。

別の破壊的トレンドは、トモグラフィーデータをデジタルツインフレームワークおよびシミュレーションプラットフォームに統合することです。実際の3D繊維アーキテクチャを繊維生産モデルに取り込むことにより、企業は織り、編み、または不織布製造をシリコニを通じて最適化でき、試行錯誤と材料の無駄を減少させることができます。ドレスデン工科大学のような組織は、XCTデータと高度な計算モデリングを組み合わせてプロセス革新を推進するため、こうしたアプローチのパイロットを進めています。

今後、より迅速な画像処理、クラウドベースの分析、およびAI駆動の欠陥検出のためのソフトウェア開発において、投資機会が増えることが期待されます。繊維メーカー、機器供給者、学術機関間のパートナーシップは、トモグラフィーに基づく繊維分析の商業化をさらに進めると予測されています。高解像度システムの価格が低下し、運用ワークフローがよりユーザーフレンドリーになるにつれて、主流の繊維製造におけるX線トモグラフィーの採用は加速し、2020年代後半には3D繊維分析が品質と革新の標準となることが予想されます。