Inhoudsopgave

- Executive Summary: CMC’s Klaar voor Explosieve Groei

- Marktoverzicht 2025: Sleutelspelers en Opkomende Leiders

- Laatste Doorbraken in CMC Verwerkingstechnologieën

- Belangrijke Eindgebruiksectoren: Lucht- en Ruimtevaart, Energie, Automotive en Meer

- Innovaties in de Supply Chain en Strategieën voor Grondstoffeninkoop

- Regionale Hotspots: Noord-Amerika, Europa en Azië-Pacific Trends

- Investeringen, M&A en Strategische Partnerschappen in CMC Productie

- Duurzaamheid en Milieu-impact van CMC Productie

- Marktvoorspelling 2025–2030: Omzet, Volume en Prijsinzichten

- Toekomstverwachting: Next-Gen Toepassingen en Technologie Roadmap

- Bronnen & Referenties

Executive Summary: CMC’s Klaar voor Explosieve Groei

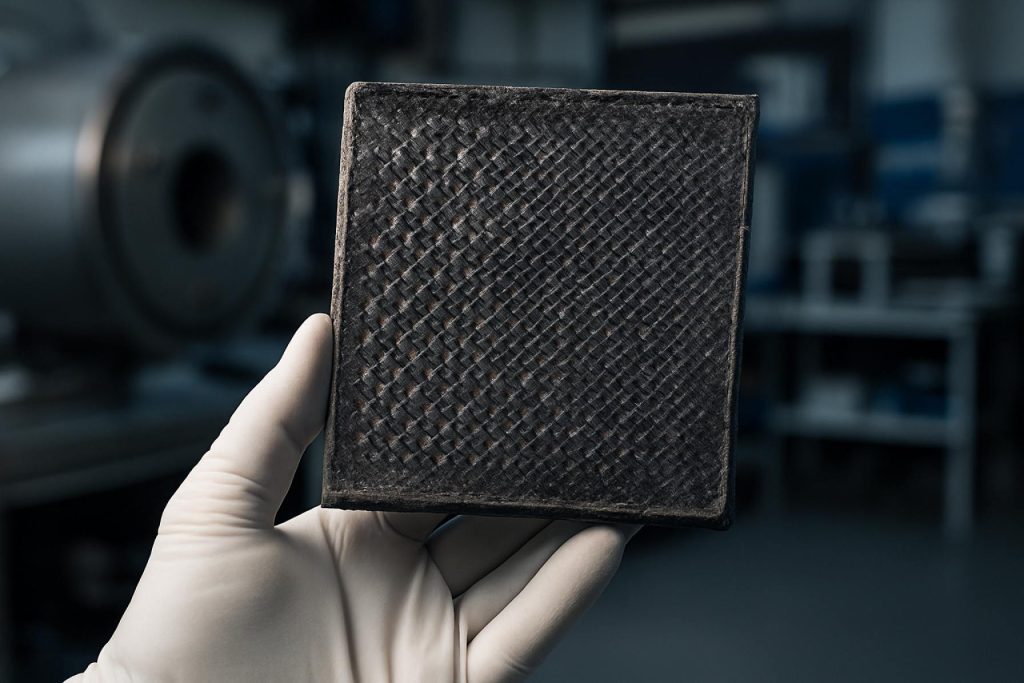

De productie van Ceramic Matrix Composites (CMC’s) staat op het punt om in 2025 en de komende jaren aanzienlijk uit te breiden, gedreven door de toenemende vraag in de lucht- en ruimtevaart, defensie, energie en automotive sectoren. CMC’s—ontworpen uit keramische vezels ingebed in een keramische matrix—leveren uitzonderlijke thermische stabiliteit, lage dichtheid en corrosieweerstand, waardoor ze een cruciaal materiaal zijn voor next-gen high-performance toepassingen.

Recente activiteiten in de industrie benadrukken deze momentum. Grote lucht- en ruimtevaart-OEM’s hebben hun investering in CMC-capaciteiten dramatisch verhoogd. Bijvoorbeeld, GE Aerospace heeft zijn CMC-productiecapaciteit in de Verenigde Staten uitgebreid, inclusief zijn faciliteit in North Carolina, om te voldoen aan de stijgende orders voor lichtgewicht en brandstofefficiënte jetmotorcomponenten. Tegelijkertijd blijft Safran CMC-integratie opschalen, met name voor next-gen vliegtuigmotorprogramma’s, waarbij gebruik wordt gemaakt van interne productie evenals joint ventures.

In de energiesector bevordert Siemens Energy de adoptie van CMC’s in industriële gasturbines om de efficiëntie en operationele levensduur te verbeteren, als reactie op de wereldwijde druk voor decarbonisatie en kostenreductie van energie. De automotive industrie begint ook CMC’s te verkennen voor high-performance remschijven en andere thermisch kritische componenten, waarbij leveranciers zoals Brembo nieuwe pilotlijnen opstarten om aan de vroege vraag te voldoen.

Technologische vooruitgangen in CMC-productie versnellen de groei van de sector verder. Innovaties in chemische dampdoordringing, polymeerdoordringing en pyrolyse en op slurry gebaseerde methoden verminderen de cyclustijden en maken complexere geometrieën mogelijk, terwijl digitale procesmonitoring en automatisering de kwaliteit en schaalbaarheid verbeteren. Fabrikanten werken steeds vaker samen met onderzoeksconsortia en overheidsinstanties om koststructuren te verfijnen en nieuwe CMC-graden te ontwikkelen die zijn afgestemd op extreme omgevingen.

Voorspellingen voor 2025 en de nabije toekomst geven robuuste dubbele groeicijfers aan voor de wereldwijde CMC-markt, met uitbreidingen in de supply chain in Noord-Amerika, Europa en Azië. Vooruitstrevende producenten zoals Morgan Advanced Materials en CoorsTek investeren in extra productcapaciteit en nieuwe productontwikkeling om opkomende kansen te benutten.

Al met al betreedt de CMC-productie een kantelpunt, met toenemende cross-sectorale adoptie, significante investeringen en voortdurende doorbraken in de materiaalkunde die de basis leggen voor explosieve groei gedurende de rest van het decennium.

Marktoverzicht 2025: Sleutelspelers en Opkomende Leiders

In 2025 wordt de ceramic matrix composite (CMC) productie sector gekarakteriseerd door een combinatie van gevestigde wereldspelers en een groeiende groep opkomende innovatoren, gedreven door de toenemende vraag vanuit lucht- en ruimtevaart, energie en automotive industrieën. De markt wordt gevormd door materiaalkundige vooruitgangen, uitgebreide productiecapaciteit en strategische investeringen die zich richten op het vergroten van de schaalbaarheid en betrouwbaarheid van CMC’s voor hoge temperatuur en lichtgewicht toepassingen.

Aan de leiding van de markt staan gevestigde fabrikanten zoals General Electric, Safran en COI Ceramics, die allen aanzienlijk hebben geïnvesteerd in CMC-onderzoek, pilotproductielijnen en commerciële productie. General Electric blijft zijn CMC-productiecapaciteit in de Verenigde Staten uitbreiden, met kritische motorcomponenten voor commerciële en militaire vliegtuigen. Evenzo heeft Safran CMC’s geïntegreerd in zijn LEAP-motorprogramma en werkt het actief aan next-generation voortstuwing systemen met verdere CMC-inhoud om het gewicht te verminderen en de thermische efficiëntie te verbeteren.

Aan de kant van de leveranciers zijn 3M en Morgan Advanced Materials belangrijke aanbieders van CMC-grondstoffen en halffabricaten, die de groei van downstream productie ondersteunen. Morgan Advanced Materials heeft in het bijzonder zijn portfolio van oxide- en non-oxide CMC’s voor industriële en defensietoepassingen uitgebreid, terwijl 3M innovatieve ontwikkelingen voortzet op het gebied van hoge-temperatuurvezelversterkingen.

Opkomende leiders winnen ook aan prominente aandacht, met name CeramTec en SGL Carbon, die beiden aanzienlijke vooruitgangen hebben geboekt in procesautomatisering en maatwerk van CMC-componenten. CeramTec investeert in schaalbare productie voor elektrische mobiliteit en energie toepassingen, terwijl SGL Carbon de productie van koolstofvezelversterkte keramiek voor lucht- en ruimtevaart en halfgeleiderapparatuur heeft opgevoerd.

De samenwerking tussen fabrikanten en eindgebruikers neemt toe, met joint ventures en langetermijnleveringsovereenkomsten die steeds gebruikelijker worden. Dit blijkt uit de partnerschappen tussen motor-OEM’s en CMC-specialisten, wat de versnelling van CMC-adoptie in seriële productie bevordert. Tegelijkertijd maken Aziatische spelers zoals Toshiba en Nippon Carbon strategische stappen om hun wereldwijde voetafdruk uit te breiden, met een focus op zowel luchtvaart als industriële warmtemanagement.

De vooruitzichten voor de komende jaren wijzen op verdere capaciteitsuitbreidingen, met aanzienlijke investeringen in automatisering en digitale procescontrole die naar verwachting de kwaliteitsconsistentie en kosteneffectiviteit zullen verbeteren. Naarmate CMC’s integraal worden voor high-performance sectoren, zal het concurrentielandschap waarschijnlijk verder diversifiëren, nieuwe allianties aangaan en een blijvende focus houden op opschaling om te voldoen aan steeds strengere prestatie- en duurzaamheidsvereisten.

Laatste Doorbraken in CMC Verwerkingstechnologieën

Ceramic matrix composites (CMC’s) hebben in 2025 aanzienlijke technologische vooruitgangen geboekt in productieprocessen, gedreven door de toenemende vraag in lucht- en ruimtevaart, energie en industriële sectoren. Recente doorbraken richten zich op het verbeteren van schaalbaarheid, kostenefficiëntie en componentprestatie, met name in hoge-temperatuur en hoge-spanning toepassingen.

Een opmerkelijke ontwikkeling is de vooruitgang in chemische dampdoordringing (CVI) en slurry-doordringingstechnieken. Deze methoden profiteren nu van verbeterde automatisering en real-time procesbewaking, waardoor strengere kwaliteitsnormen en kortere productietijden mogelijk zijn. Grote spelers in de industrie zoals GE Aerospace hebben geautomatiseerde CVI geïmplementeerd voor de productie van next-generation turbinecomponenten, met rapportages van verminderde cyclustijden en verbeterde herhaalbaarheid voor complexe geometrieën. Dit is cruciaal om te voldoen aan de groeiende vraag naar brandstofefficiënte jetmotoren, waar CMC’s conventionele superlegeringen in turbine-hittegedeelten vervangen.

Tegelijkertijd is polymeerdoordringing en pyrolyse (PIP) volwassen geworden, waarbij bedrijven zoals Safran het proces optimaliseren voor grootschalige productie van CMC-onderdelen. Innovaties omvatten gewijzigde prekeramische polymeren en geavanceerde vezelarchitecturen, resulterend in verbeterde matrixdensificatie en vermoeidheidsweerstand. De nieuwste PIP-vooruitgangen hebben de productie mogelijk gemaakt van grotere, complexere componenten zonder concessies te doen aan de mechanische eigenschappen, wat vooral relevant is voor de lucht- en ruimtevaart en energie-gasturbine markten.

Een andere sleuteldoorbraak is de adoptie van additive manufacturing (AM) voor CMC’s. Pioniers zoals Siemens maken gebruik van 3D-printen om complexe SiC/SiC en oxide/oxide CMC-componenten te fabriceren, waardoor materiaalafval en levertijden worden verminderd. AM maakt nieuwe ontwerpmogelijkheden mogelijk, waaronder geïntegreerde koelkanalen en lichtgewicht roosterstructuren, die voorheen niet haalbaar waren met traditionele fabricagemethoden.

Bovendien zijn verbeterde vezelcoatings en hybride versterkingsstrategieën geïntroduceerd om de interfaciale eigenschappen en scheurweerstand te verbeteren. Samenwerkingen tussen industrie en materiaalleveranciers hebben geleid tot robuuste vezel-matrixbinding en oxidatiewerende coatings, waardoor de levensduur van CMC’s in extreme omgevingen verder wordt verlengd.

Vooruitkijkend verwacht de industrie een verdere integratie van digitale productie-tools, zoals machine learning-gestuurde procesoptimalisatie en in-situ kwaliteitsmonitoring. Deze vooruitgangen zullen naar verwachting de kosten verder verlagen en de adoptie van CMC’s in opkomende toepassingen versnellen, waaronder geavanceerde mobiliteit en waterstofenergiesystemen. Terwijl toonaangevende fabrikanten blijven investeren in innovatie, staan CMC-verwerkingstechnologieën op het punt om een bredere industrialisatie en een grotere marktpenetratie te realiseren door 2025 en daarna.

Belangrijke Eindgebruiksectoren: Lucht- en Ruimtevaart, Energie, Automotive en Meer

Ceramic Matrix Composites (CMC’s) ondervinden aanzienlijke groei in de productieactiviteit in belangrijke eindgebruiksectoren, gedreven door hun superieure thermische stabiliteit, lage dichtheid en hoge mechanische sterkte. In 2025 en de daaropvolgende jaren staan de lucht- en ruimtevaart, energie en automotive industrieën voorop in de adoptie van CMC’s, met voortdurende vooruitgangen in productietechnologieën en een robuuste pijplijn van commercialiseringsinspanningen.

In de lucht- en ruimtevaart worden CMC’s snel geïntegreerd in zowel civiele als defensietoepassingen, met name voor motor componenten in de hete delen. Vooruitstrevende motorfabrikanten zoals GE Aerospace en Safran hebben de productie van CMC-turbineschermen, verbrander liners en mondstukken voor next-gen jetmotoren opgevoerd. Deze componenten maken hogere bedrijfstemperaturen en verbeterde brandstofefficiëntie mogelijk, die direct de duurzaamheidsdoelen ondersteunen. Tegen 2025 is het doel van GE Aerospace om de CMC-productie op te schalen in zijn gespecialiseerde faciliteiten in de Verenigde Staten, terwijl Safran continu samenwerkingsinspanningen in Europa voortzet om CMC-integratie in commerciële en militaire platforms uit te breiden.

De energiesector, met name gasturbines voor stroomopwekking, is ook een belangrijke adoptant. Bedrijven zoals Siemens Energy investeren in CMC-technologie om de levensduur en efficiëntie van componenten in hoge-temperatuur turbine-omgevingen te verlengen. Deze trend wordt verwacht te versnellen nu nutsbedrijven manieren zoeken om de uitstoot en onderhoudskosten te verminderen, door de weerstand van CMC’s tegen oxidatie en thermische vermoeidheid te benutten.

In de automotive groeit de adoptie van CMC’s, vooral in voertuigen met hoge prestaties en elektrische voertuigen waar gewichtsreductie en thermisch beheer cruciaal zijn. Pioniers zoals Brembo passen CMC’s toe in geavanceerde remsystemen, met verbeterde warmteafvoer en duurzaamheid voor sport- en luxevoertuigen. Met toenemende regelgeving omtrent uitstoot en elektrificatie wordt verwacht dat autofabrikanten CMC’s verder zullen evalueren voor structurele componenten en thermische barrières tot 2025 en daarna.

Andere sectoren zoals industriële verwerking, defensie en ruimte verkennen ook CMC’s voor toepassingen variërend van beschermende bepantsering tot hitteafscherming. Sleutel fabrikanten zoals CoorsTek en 3M breiden hun productportfolio en productiecapaciteiten uit om aan deze groeiende vraag te voldoen.

Vooruitkijkend blijft de vooruitzichten voor CMC-productie in deze sectoren sterk, met voortdurende investeringen in geautomatiseerde productiemethoden, schaalvergroting van vezelproductie en strategische partnerschappen tussen OEM’s en materiaalleveranciers. Deze ontwikkelingen zullen waarschijnlijk de verdere integratie van CMC’s in mission-critical componenten bevorderen, waardoor hun positie als transformatiemateriaal door de rest van het decennium wordt versterkt.

Innovaties in de Supply Chain en Strategieën voor Grondstoffeninkoop

De productie van ceramic matrix composites (CMC’s) in 2025 ondergaat transformerende innovaties in de supply chain en strategieën voor grondstoffeninkoop, gedreven door de verhoogde vraag vanuit de lucht- en ruimtevaart, defensie en energiesectoren. Aangezien OEM’s en Tier-1 leveranciers hun focus op lichtgewicht, hoge-temperatuur resistente materialen intensiveren, reageert de CMC-sector met zowel upstream als downstream veranderingen om de voorzieningen veerkrachtig en kosteneffectief te maken.

Een belangrijke trend in 2025 is de verticale integratie van grondstoffeninkoop. Vooruitstrevende CMC-fabrikanten zoals GE en Safran hebben langetermijnleveringsovereenkomsten afgesloten voor kritische inputs zoals hoog-puur siliciumcarbide (SiC) vezels en alumina matrices. Deze strategieën zijn ontworpen om te-buffer tegen grondstoftekorten en geopolitieke risico’s, vooral voor SiC-vezels, die een bottleneck in de toevoer blijven vanwege beperkte wereldwijde productiecapaciteit. Bedrijven zoals Mitsubishi Chemical hebben hun SiC-vezelproductiefaciliteiten uitgebreid om te voldoen aan de snel groeiende vereisten voor CMC-componenten met een hoge productie.

Om duurzaamheid en kostenuitdagingen aan te pakken, nemen CMC-producenten steeds vaker gesloten recyclingprocessen en alternatieve precursorinkoop in gebruik. Bijvoorbeeld, Rolls-Royce heeft pilotprogramma’s geïnitieerd om off-spec CMC-afval te recyclen en herstelde vezels opnieuw in nieuwe productiepartijen in te voeren, waardoor de afhankelijkheid van virgin materialen wordt verminderd en de totale levenscycluskosten worden verlaagd. Tegelijkertijd verkent de industrie het gebruik van bio-gebaseerde en gerecycleerde precursors voor matrixvorming, hoewel deze in 2025 nog in de demonstratiefase verkeren.

Digitale supply chain management is een ander gebied van snelle vooruitgang. Fabrikanten maken gebruik van digitale tweelingen, blockchain- traceerbaarheid en geavanceerde analyses om voorraadniveaus te optimaliseren, de kwaliteit van leveranciers te monitoren en transparantie te vergroten. Safran heeft bijvoorbeeld realtime tracking geïmplementeerd voor kritieke grondstofleveringen, wat zorgt voor flexibele reacties op verstoringen en verbeterde samenwerking met upstream partners.

Vooruitkijkend is de vooruitzichten voor CMC-supply chain-innovatie robuust. Terwijl wereldwijde lucht- en ruimtevaartprogramma’s, vooral die geleid door GE en Rolls-Royce, de productie van next-generation motoren opschroeven, zal de vraag naar hoogwaardige, betrouwbare CMC-grondstoffen verdere capaciteitsuitbreidingen en nieuwe toetreders in de vezelproductie stimuleren. Belanghebbenden uit de industrie anticiperen op voortdurende partnerschappen tussen CMC-producenten en materiaalleveranciers om de waarborging van de aanvoer te garanderen en de adoptie van geavanceerde inkoopstrategieën door ten minste het einde van het decennium te versnellen.

Regionale Hotspots: Noord-Amerika, Europa en Azië-Pacific Trends

De productie van ceramic matrix composites (CMC’s) ondergaat dynamische regionale groei, gedreven door de toenemende vraag in de lucht- en ruimtevaart, defensie, energie en automotive sectoren. In 2025 springen Noord-Amerika, Europa en Azië-Pacific eruit als belangrijke hotspots, elk met onderscheidende strategieën en investeringen.

Noord-Amerika—geleid door de Verenigde Staten—blijft domineren in CMC-innovatie en productie, vooral voor lucht- en ruimtevaart en defensietoepassingen. Grote fabrikanten zoals GE Aerospace en Northrop Grumman breiden de inzet van CMC-componenten in vliegtuigmotoren en hypersonische platforms uit. Opmerkelijk is dat de CMC-fabriek van GE in Huntsville, Alabama, de productie voor next-gen jetmotoren opschaalt door gebruik te maken van de gepatenteerde siliciumcarbide-matrixtechnologie van het bedrijf. Het Amerikaanse Ministerie van Energie heeft ook aangekondigd dat het samenwerkingsinspanningen zal versnellen om de veerkracht van de binnenlandse supply chain voor geavanceerde keramiek te versnellen, wat duidt op voortdurende federale steun door 2025 en daarna.

Europa versterkt zijn positie door strategische partnerschappen en investeringen die gericht zijn op schone mobiliteit en energie-efficiëntie. Bedrijven zoals Safran en Rolls-Royce integreren CMC’s in nieuwe aero-engine ontwerpen, met het doel gewicht te verminderen en thermische prestaties te verbeteren. De Horizon-programma’s van de Europese Unie bevorderen grensoverschrijdend onderzoek naar next-generation composieten, terwijl Duitsland en Frankrijk productie leiders blijven. Bovendien verkent de automotive sector in Europa CMC’s voor high-performance remsystemen en andere componenten, waarbij leveranciers zoals Brembo in dit gebied innoveren.

Azië-Pacific, geleid door China en Japan, versnelt de CMC-capaciteit zowel voor binnenlands gebruik als wereldwijde levering. Chinese fabrikanten zoals Aviation Industry Corporation of China (AVIC) schalen hun faciliteiten op om te voldoen aan de behoeften van de snel groeiende lucht- en ruimtevaart- en energiemarkten. Japan’s Mitsubishi Heavy Industries en Toray Industries zijn voorlopers van technologieën om de materiaaleigenschappen en de productie-efficiëntie van CMC’s te verbeteren. De regio ziet ook toenemende investeringen van overheden ter ondersteuning van de lokalisatie van geavanceerde materialen, met een focus op energietransitie en hogesnelheidstransport.

Vooruitkijkend zijn deze regionale hotspots bereid om de wereldwijde CMC-productiegroei aan te jagen, gedreven door sectoroverschrijdende vraag en blijvende technologische vooruitgang. Strategische partnerschappen, overheidssteun en focus op duurzaamheid zullen de concurrentiële landschap vormgeven door de late jaren 2020.

Investeringen, M&A en Strategische Partnerschappen in CMC Productie

Het landschap van investeringen, fusies en overnames (M&A) en strategische partnerschappen in de productie van Ceramic Matrix Composites (CMC’s) ondergaat in 2025 een opmerkelijke transformatie, gedreven door de toenemende vraag in de lucht- en ruimtevaart, energie en automotive sectoren. De high-performance eigenschappen van CMC’s—zoals hun thermische stabiliteit, duurzaamheid en lichtgewicht karakter—blijven aanzienlijke kapitaalinvloeden en samenwerkingsinitiatieven aantrekken, zowel van gevestigde spelers als nieuwe toetreders.

In het afgelopen jaar hebben verschillende grote CMC-fabrikanten nieuwe investeringsrondes en uitbreidingen van de productiecapaciteit aangekondigd. Bijvoorbeeld, GE Aerospace heeft de investeringen in zijn CMC-productiefaciliteiten in de Verenigde Staten opgevoerd, met focus op zowel luchtvaartmotoren als energie toepassingen. De faciliteit in Auburn, Alabama blijft een hoeksteen van zijn strategie, met voortdurende upgrades gericht op het verhogen van de doorvoer en procesautomatisering.

In Europa hebben Safran en Airbus hun langlopende partnerschap versterkt, met focus op de industrialisatie van next-gen oxide-oxide en SiC/SiC CMC’s voor turbine- en structurele componenten. Safran’s partnerschap met MTU Aero Engines is ook versterkt, met gezamenlijke ontwikkelingsprojecten en gedeelde investeringen in R&D om de technologische gereedheidsniveaus voor commerciële luchtvaart te versnellen.

Strategische allianties zijn verder toegenomen, vooral tussen CMC-fabrikanten en leveranciers van geavanceerde vezels en precursor-materialen. CeramTec heeft zijn samenwerking met vezelleveranciers verdiept om de upstream waardeketen veilig te stellen, waardoor zowel kwaliteit als schaalbaarheid worden gewaarborgd. Ondertussen heeft COI, een Japanse CMC-fabrikant, zijn partnerschappen met automotive-OEM’s uitgebreid om CMC-remcomponenten gezamenlijk te ontwikkelen, met als doel de groeiende vraag naar high-performance, lichtgewicht auto-onderdelen te benutten.

M&A-activiteiten zullen naar verwachting robuust blijven door 2025 en later, aangezien grote spelers op zoek zijn naar niche- technologieaanbieders en competitieve voordelen willen veiligstellen op het gebied van proces technologieën of intellectueel eigendom. Deze trend wordt geïllustreerd door de voortdurende interesse van conglomeraten zoals 3M, die zijn portfolio van geavanceerde materialen historisch heeft uitgebreid door middel van gerichte acquisities. Bovendien duidt de toenemende aanwezigheid van private equity en soevereine vermogensfondsen, met name in Noord-Amerika en Azië, op toenemende vertrouwen in de langetermijnvooruitzichten van de sector.

Vooruitkijkend is de CMC-productiesector goed gepositioneerd om een versnelde cross-border investeringen, voortdurende verticale integratie en een toename van samenwerkingsverbindingen in R&D-initiatieven te zien—factoren die essentieel zijn voor het opschalen van de productie en het voldoen aan de strenge eisen van next-generation lucht- en energiesystemen.

Duurzaamheid en Milieu-impact van CMC Productie

De duurzaamheid en milieu-impact van de productie van ceramic matrix composites (CMC’s) worden centrale zorgen voor de industrie in 2025 en daarna. Naarmate de vraag naar CMC’s toeneemt in lucht- en ruimtevaart, energie en automotive toepassingen, staan fabrikanten onder toenemende druk om de ecologische voetafdruk van hun processen te minimaliseren. CMC’s, met name siliciumcarbide en oxide-gebaseerde composieten, bieden aanzienlijke milieuvoordelen gedurende de levenscyclus ten opzichte van traditionele legeringen—voornamelijk door gewichtsreductie, verbeterde brandstofefficiëntie en verbeterde duurzaamheid in gebruik. Echter, de milieu-impact van hun productieprocessen, waaronder energiegebruik, grondstoffeninkoop en afvalproductie, krijgt meer aandacht.

Belangrijke CMC-producenten zoals GE Aerospace, Safran en COI Ceramics hebben maatregelen genomen om deze uitdagingen aan te pakken. Huidige inspanningen richten zich op het optimaliseren van energieverbruik in hoge-temperatuur verwerkingstappen, zoals chemische dampdoorlatendheid en sinteren, die tot de meest energie-intensieve fasen behoren. Bijvoorbeeld, GE Aerospace heeft openbaar verslag gedaan over zijn vooruitgang in het reduceren van de CO2-voetafdruk van zijn CMC-productie, door gebruik te maken van hernieuwbare energiebronnen en verbeterde procescontroles om de emissies per eenheid output te verlagen.

Afvalbeheer en recycling komen ook naar voren als sleutelprioriteiten. De inherente inertheid en stabiliteit van keramische matrices bemoeilijkt recycling, maar industrieleiders testen gesloten systemen om snijafval en defecte onderdelen terug te claimen. Safran heeft ontwikkelingsprogramma’s aangekondigd die zich richten op het opnieuw integreren van productieafval in nieuwe componenten, met als doel de stortplaatsafval en vraag naar primaire grondstoffen te verminderen. Sommige fabrikanten verkennen ook bio-afgeleide precursors en bindmiddelen om de afhankelijkheid van fossiele chemicaliën te verminderen.

Wat watervoorziening en gevaarlijke bijproducten betreft, zijn er evaluaties gaande, vooral in processen die slurries of chemische behandelingen omvatten. Leidend bedrijven investeren in geavanceerde filtratiesystemen en oplosmiddelenherstel om milieuverontreiniging te verminderen.

Vooruitkijkend naar de komende jaren wordt verwacht dat de industrie meer samenwerking zal zien rond duurzaamheidseisen en levenscyclusbeoordelingsmethoden (LCA) voor CMC’s. Organisaties zoals de EUROPEAN CONFERENCE FOR AERONAUTICS AND SPACE SCIENCES (EUCASS) bevorderen de dialoog over geharmoniseerde meetmethoden en best practices. Naarmate de regelgeving toeneemt en klanten steeds vaker groene fabricagecredentials eisen, zullen CMC-producenten waarschijnlijk hun adoptie van schonere technologieën en circulaire economieprincipes versnellen. Deze verschuiving zal naar verwachting het duurzaamheidsprofiel van CMC’s verbeteren en verder bijdragen aan hun rol in het mogelijk maken van laag-koolstof, high-performance engineeringoplossingen.

Marktvoorspelling 2025–2030: Omzet, Volume en Prijsinzichten

De productie van ceramic matrix composites (CMC’s) is voorbereid op robuuste groei van 2025 tot 2030, ondersteund door de groeiende vraag in de lucht- en ruimtevaart, defensie, energie en automotive industrieën. In 2025 verwachten belanghebbenden in de industrie een aanhoudende stijging van zowel omzet als productievolumes, wat een strategische verschuiving weerspiegelt naar high-performance, lichtgewicht materialen die extreme omgevingen kunnen weerstaan.

Lucht- en ruimtevaarttoepassingen blijven de belangrijkste drijfveer voor de adoptie van CMC’s, waarbij bedrijven zoals General Electric de integratie van CMC’s in de next-gen jetmotoren versnellen. De LEAP en GE9X-motoren van GE, bijvoorbeeld, beschikken over CMC-turbinecomponenten, die bijdragen aan verbeterde brandstofefficiëntie en verminderde emissies. Safran en Rolls-Royce voeren ook soortgelijke initiatieven uit, met investeringen in CMC-productiecapaciteit en onderzoek voor voortstuwingssystemen. Deze projecten zullen naar verwachting de productievolumes aanzienlijk opschalen tussen 2025 en 2030, nu commerciële en militaire vliegtuigenprogramma’s opschalen.

In de energiesector benut Siemens CMC’s om de prestaties van industriële gasturbines te verbeteren, gericht op verhoogde thermische weerstand en operationele levensduur. Autofabrikanten onderzoeken ook CMC’s voor hoge-temperatuurtoepassingen zoals remsystemen, waarbij Brembo de ontwikkeling van CMC-remschijven voor premium en elektrische voertuigen leidt—a trend die naar verwachting commerciële momentum zal winnen in deze periode.

De consensus in de industrie voorspelt dat de wereldwijde omzet van CMC-productie een jaarlijkse groei (CAGR) in de hoge enkele cijfers zal ervaren, met de totale marktwaarde die mogelijk verschillende miljarden USD zal overschrijden tegen 2030. Volumegroei zal worden ondersteund door investeringen in geavanceerde productietechnieken, waaronder automatische vezelplaatsing en chemische dampdoordringing, zoals toegepast door producenten zoals COI Ceramics en Snecma (een Safran-bedrijf). Deze vooruitgangen zullen naar verwachting helpen om de productiekosten te verlagen en de schaalbaarheid te verbeteren.

Ondanks de verwachte stijging in volume, zal de prijs van CMC’s waarschijnlijk hoog blijven in vergelijking met traditionele keramiek of metalen legeringen, vanwege de complexe verwerkingsvereisten en hoge grondstofkosten—met name voor siliciumcarbidevezels en matrices. Echter, naarmate de productieprocessen volwassen worden en schaalvoordelen worden gerealiseerd, kunnen geleidelijke prijsverlagingen worden waargenomen, waardoor de toegankelijkheid voor bredere industriële toepassingen verbetert.

Over het geheel genomen wordt het vooruitzicht voor CMC-productie van 2025 tot 2030 gekenmerkt door uitbreidbare capaciteit, technologische rijping en een gestage instroom van vraag uit eindmarkten, wat een periode van dynamische groei en transformatie voor de sector aankondigt.

Toekomstverwachting: Next-Gen Toepassingen en Technologie Roadmap

Vooruitkijkend naar 2025 en de daaropvolgende jaren, staat de productie sector van ceramic matrix composites (CMC’s) op het punt aanzienlijke vooruitgangen te boeken, gedreven door technologische rijping, investeringen in de supply chain en groeiende adoptie van eindgebruik. CMC’s, gewaardeerd om hun uitzonderlijke sterkte-gewichtverhouding en temperatuurweerstand, worden steeds kritischer in lucht- en ruimtevaart, energie, defensie en automotive toepassingen.

De lucht- en ruimtevaart vormt de belangrijkste drijfveer voor next-gen CMC-productie. Grote motorfabrikanten verhogen de integratie van CMC’s in zowel commerciële als militaire jetmotoren. Bijvoorbeeld, GE Aerospace blijft investeren in CMC-productiecapaciteit, gericht op een verhoogd gebruik in componenten van hete secties om hogere bedrijfstemperaturen en verbeterde brandstofefficiëntie mogelijk te maken. Evenzo versnelt Safran de adoptie van CMC’s in zijn LEAP-motoren en werkt het nauw samen met leveranciers om de schaalbaarheid te verbeteren en de cyclustijden te verlagen.

Op technologisch gebied doen zich verschillende procesinnovaties voor. Geavanceerde automatisering van vezelplaatsing, snelle chemische dampdoordringing (CVI) en slurries infiltratietechnieken worden verfijnd om de productie te stroomlijnen en de kosten te verlagen. SGL Carbon bevordert het gebruik van hybride productiebenaderingen, door additive manufacturing te combineren met traditionele CVI, om complexere geometrieën te creëren en afval te verminderen. Ook verschuift de focus naar digitalisering—met de integratie van real-time procesmonitoring en voorspellende analyses om de kwaliteit en herhaalbaarheid te verbeteren.

Buiten de lucht- en ruimtevaart krijgen energieapplicaties momentum. Siemens Energy verkent CMC’s voor hoge-efficiënte gasturbines, waar hun thermische stabiliteit operationele temperaturen en drukken mogelijk maakt. De automotive industrie toont hernieuwde interesse, waarbij Brembo en andere remfabrikanten CMC-gebaseerde remschijven ontwikkelen voor prestaties en elektrische voertuigen—gericht op duurzaamheid, gewichtsreductie en hoge thermische geleidbaarheid.

Ontwikkelingen in de supply chain zijn ook essentieel voor de CMC-roadmap. Belangrijke materiaalleveranciers, waaronder Hexcel en Toray Industries, breiden hun vezel- en preformproductiecapaciteiten uit om aan de verwachte vraag te voldoen. Cross-sectorale samenwerkingen worden verwacht om kwalificatiecycli en standaardisatie van productieprocessen te versnellen, wat verder nieuwe toepassingsgebieden zal openen.

Tegen het einde van de jaren 2020, met voortdurende investeringen in automatisering, digitale procescontrole, en materiaalkundig R&D, wordt verwacht dat de CMC-productie een bredere schaal en kostenniveau-competitiviteit zal bereiken. Dit zal niet alleen de verdere adoptie in traditionele markten stimuleren, maar ook nieuwe toepassingen ontsluiten op gebieden zoals hypersonische voertuigen, industriële verwerking, en waterstofenergiesystemen.