Fabricação Aditiva em Cerâmica de Zircônia em 2025: Liberando Desempenho de Nova Geração e Expansão do Mercado. Explore Como a Impressão 3D Avançada Está Transformando Indústrias de Alta Precisão.

- Resumo Executivo: Principais Tendências e Perspectivas para 2025

- Tamanho do Mercado, Taxa de Crescimento e Previsões até 2030

- Tecnologias Principais: Inovações na Impressão 3D de Cerâmica de Zircônia

- Principais Empresas e Parcerias Estratégicas (por exemplo, 3dceram.com, lithoz.com, ceramtec.com)

- Aplicações Finais: Medicina, Aeroespacial, Eletrônicos e Além

- Avanços em Ciência dos Materiais: Pureza, Resistência e Processabilidade

- Análise Regional: América do Norte, Europa, Ásia-Pacífico e Mercados Emergentes

- Cenário Competitivo e Barreiras à Entrada

- Sustentabilidade, Normas Regulamentares e de Qualidade (por exemplo, ceramtec.com, iso.org)

- Perspectiva Futura: Oportunidades Disruptivas e Fatores de Mercado até 2030

- Fontes & Referências

Resumo Executivo: Principais Tendências e Perspectivas para 2025

A fabricação aditiva de cerâmica de zircônia (AM) está avançando rapidamente como uma tecnologia crítica para aplicações de alto desempenho em setores como dental, médico, eletrônicos e aeroespacial. Em 2025, o campo é caracterizado por melhorias significativas nas formulações de materiais, confiabilidade do processo e adoção industrial, impulsionadas pelas propriedades únicas da zircônia — como alta resistência, tenacidade à fratura e biocompatibilidade.

As principais tendências que moldam o cenário da AM de cerâmica de zircônia incluem a maturação das técnicas de jato de ligante, estereolitografia (SLA) e processamento de luz digital (DLP) especificamente otimizadas para pós e lamas de zircônia. Fabricantes de equipamentos líderes, como 3D Systems e Lithoz, expandiram seus portfólios para incluir impressoras dedicadas capazes de zircônia, com os sistemas CeraFab da Lithoz e a plataforma Figure 4 da 3D Systems apoiando peças de zircônia de alta densidade, de grau médico. Esses sistemas agora estão sendo implantados em ambientes de prototipagem e produção em série, particularmente em próteses dentárias e implantes médicos personalizados.

Fornecedores de materiais, como a Tosoh Corporation e Kerafol Keramische Folien GmbH, responderam à crescente demanda desenvolvendo pós de zircônia e matérias-primas avançadas adaptadas para processos AM, focando em melhor sinterabilidade, distribuição do tamanho das partículas e consistência. Isso possibilitou a produção de peças com propriedades mecânicas que se aproximam daquelas das cerâmicas de zircônia fabricadas convencionalmente, um marco importante para uma aceitação industrial mais ampla.

Em 2025, o setor dental continua sendo o maior adotante da AM de zircônia, com empresas como CeramTec e Ivoclar integrando fluxos de trabalho de AM para coroas, pontes e pilares de implantes. A indústria de dispositivos médicos também está acelerando a adoção, aproveitando a liberdade de design e a personalização específica para o paciente possibilitadas pela AM. Aeroespacial e eletrônicos estão surgindo como áreas de crescimento, com a qualificação contínua de componentes de AM de zircônia para aplicações resistentes ao desgaste e isolantes.

Olhando para o futuro, as perspectivas para a AM de cerâmica de zircônia são robustas. As partes interessadas da indústria esperam reduções adicionais nos custos de produção, aumento da automação e a introdução de peças de zircônia multifuncionais e graduadas funcionalmente. Os esforços de padronização e as trilhas regulatórias devem amadurecer, apoiando uma adoção mais ampla em campos críticos de segurança. Como resultado, a AM de zircônia está prestes a transitar de prototipagem de nicho para fabricação convencional em vários setores de alto valor nos próximos anos.

Tamanho do Mercado, Taxa de Crescimento e Previsões até 2030

O mercado global para a fabricação aditiva de cerâmica de zircônia (AM) está experimentando um crescimento robusto, impulsionado pelo aumento da demanda por cerâmicas de alto desempenho em setores como dental, médico, eletrônicos e aeroespacial. Em 2025, o mercado é caracterizado por um aumento na adoção de tecnologias AM avançadas — como estereolitografia (SLA), processamento de luz digital (DLP) e jato de ligante — capazes de processar pós de zircônia em componentes complexos de alta precisão. Principais players da indústria, incluindo 3D Systems, XJet, Lithoz e CeramTec, estão expandindo ativamente seus portfólios e capacidades de produção para atender à crescente demanda.

Em 2025, o mercado de AM de cerâmica de zircônia deve ser avaliado na baixa casa das centenas de milhões de USD, com uma taxa de crescimento anual composta (CAGR) projetada entre 20% e 30% até 2030. Essa rápida expansão é sustentada pelo uso crescente de zircônia em próteses dentárias — onde sua biocompatibilidade e resistência mecânica são altamente valorizadas — assim como em aplicações industriais que exigem resistência ao desgaste e estabilidade térmica. Empresas como Lithoz e XJet relataram crescimento significativo nos pedidos de suas impressoras 3D cerâmicas e materiais, especialmente de laboratórios dentários e fabricantes de dispositivos médicos.

A região da Ásia-Pacífico, liderada pela China, Japão e Coreia do Sul, está emergindo como um grande motor de crescimento, impulsionada por investimentos em manufatura avançada e infraestrutura de saúde. Empresas europeias, notavelmente Lithoz (Áustria) e CeramTec (Alemanha), também estão expandindo seu alcance, aproveitando fortes capacidades de P&D e bases de clientes estabelecidas em setores médicos e industriais. A América do Norte continua sendo um mercado chave, com 3D Systems e XJet (com operações nos EUA e em Israel) impulsionando a inovação e a adoção.

Olhando para 2030, espera-se que o mercado de AM de cerâmica de zircônia se beneficie de avanços contínuos em hardware de impressoras, formulações de materiais e técnicas de pós-processamento. A introdução de sistemas AM multifuncionais e híbridos, assim como a integração de fluxos de trabalho digitais, acelerará ainda mais a penetração no mercado. Parcerias estratégicas entre fabricantes de impressoras, fornecedores de materiais e usuários finais devem desempenhar um papel fundamental na ampliação da produção e redução de custos. Como resultado, a AM de cerâmica de zircônia está prestes a se tornar uma solução convencional de fabricação para componentes de precisão de alto valor em várias indústrias.

Tecnologias Principais: Inovações na Impressão 3D de Cerâmica de Zircônia

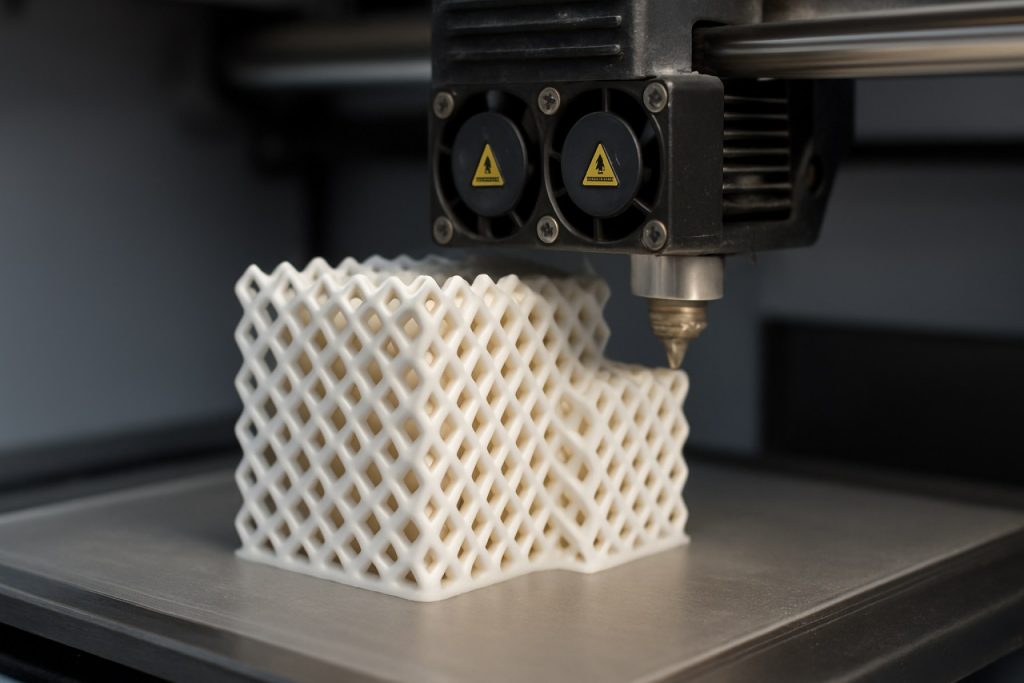

A fabricação aditiva de cerâmica de zircônia (AM) está avançando rapidamente, impulsionada pela demanda por componentes de alto desempenho em setores como dental, médico, eletrônicos e aeroespacial. Em 2025, o campo é caracterizado pela maturação de várias tecnologias principais, cada uma abordando os desafios únicos de processamento da zircônia — uma cerâmica avançada valorizada por sua resistência mecânica, tenacidade à fratura e biocompatibilidade.

Entre as tecnologias mais proeminentes estão a estereolitografia (SLA) e o processamento de luz digital (DLP), que utilizam lamas cerâmicas fotopolimerizáveis. Esses métodos permitem a produção de partes de zircônia altamente detalhadas, com resolução de características finas e acabamentos de superfície suaves. Empresas como Lithoz GmbH se estabeleceram como líderes nesse espaço, oferecendo sistemas industriais baseados em DLP especificamente otimizados para zircônia e outras cerâmicas técnicas. Seus sistemas CeraFab são amplamente adotados em ambientes de pesquisa e produção, com melhorias contínuas na formulação de lamas e automação de processos esperadas para aumentar ainda mais a produção e qualidade das peças nos próximos anos.

Outra inovação significativa é o jato de ligante, que permite a fabricação rápida de geometrias complexas de zircônia sem a necessidade de estruturas de suporte. A ExOne, agora parte da Desktop Metal, desenvolveu plataformas de jato de ligante capazes de processar pós cerâmicos, incluindo zircônia, com etapas de sinterização de pós-processamento para alcançar densidade total. Essa tecnologia está ganhando espaço para aplicações que exigem volumes de construção maiores e taxas de produção mais rápidas, como ferramentaria industrial e dispositivos médicos personalizados.

A extrusão de materiais, particularmente na forma de fabricação de filamento fundido (FFF) e robocasting, também está sendo refinada para zircônia. A 3DCeram e a CeramTec são notáveis por seu trabalho no desenvolvimento de pastas e filamentos de zircônia imprimíveis, permitindo entradas mais acessíveis para laboratórios e fabricantes em pequena escala. Essas abordagens devem se beneficiar de avanços na formulação de matérias-primas e hardware de extrusão, melhorando tanto as propriedades mecânicas quanto a precisão dimensional das peças impressas.

Olhando adiante, as perspectivas para a AM de cerâmica de zircônia são robustas. A convergência de arquiteturas de impressoras aprimoradas, monitoramento de processos mais inteligentes e sistemas de materiais mais confiáveis está prestes a impulsionar uma adoção mais ampla em toda a indústria. O setor dental, em particular, deve continuar a ser uma área de crescimento chave, com empresas como CeramTec e Lithoz GmbH expandindo suas ofertas para soluções em consultórios e laboratoriais. À medida que essas tecnologias amadurecem, os próximos anos provavelmente verão um aumento na padronização, redução de custos e surgimento de novas aplicações que aproveitam as propriedades únicas das cerâmicas de zircônia.

Principais Empresas e Parcerias Estratégicas (por exemplo, 3dceram.com, lithoz.com, ceramtec.com)

O setor de fabricação aditiva de cerâmica de zircônia (AM) está evoluindo rapidamente, com vários grandes players impulsionando a inovação, comercialização e adoção global. Em 2025, o cenário é caracterizado por uma mistura de fabricantes de cerâmica estabelecidos, fornecedores especializados em tecnologia AM e parcerias estratégicas destinadas a ampliar a produção e expandir os domínios de aplicação.

Uma força líder nesse campo é a 3DCeram, uma empresa francesa especializada em estereolitografia (SLA) para cerâmicas técnicas, incluindo zircônia. As soluções completas da 3DCeram — que abrangem impressoras, materiais e pós-processamento — são amplamente adotadas nos setores médico, dental e industrial. A empresa recentemente expandiu sua presença global por meio de colaborações com institutos de pesquisa e parceiros industriais, focando em próteses dentárias de alta precisão e componentes industriais complexos.

Outro inovador chave é a Lithoz, com sede na Áustria, renomada por sua tecnologia LCM (Fabricação Cerâmica Baseada em Litografia). Os sistemas da Lithoz são capazes de produzir peças de zircônia densas e de alta resistência com geometrias intrincadas, tornando-se uma escolha preferida para aplicações biomédicas e aeroespaciais. Em 2024–2025, a Lithoz intensificou suas parcerias estratégicas, notadamente com grandes fabricantes dentais e consórcios de pesquisa, para acelerar a adoção de zircônia impressa em 3D na produção em série. Os esforços contínuos de P&D da empresa também estão voltados para impressão multifuncional e aumento da produção para usuários industriais.

No lado dos materiais, a CeramTec se destaca como fornecedora global de materiais cerâmicos avançados, incluindo pós de zircônia de alta pureza e componentes. Embora a CeramTec seja tradicionalmente conhecida pela fabricação convencional, tem se envolvido cada vez mais em iniciativas de fabricação aditiva, fornecendo matérias-primas de zircônia personalizadas compatíveis com as principais plataformas AM. As colaborações da empresa com fabricantes de impressoras e usuários finais têm como objetivo otimizar as propriedades dos materiais e garantir a conformidade regulatória, especialmente para aplicações médicas e dentais.

Parcerias estratégicas são uma tendência definidora em 2025. Por exemplo, fabricantes de equipamentos estão se unindo a laboratórios dentários e empresas de dispositivos médicos para otimizar o fluxo de trabalho desde o design digital até os implantes de zircônia acabados. Alianças interindustriais também estão surgindo, com empresas aeroespaciais e eletrônicas explorando as propriedades únicas da zircônia impressa em 3D para aplicações de alto desempenho. Essas colaborações devem acelerar os processos de certificação, melhorar a resiliência da cadeia de suprimentos e promover o desenvolvimento de novos padrões para AM cerâmico.

Olhando para o futuro, espera-se que os próximos anos vejam uma consolidação adicional entre os fornecedores de tecnologia, uma integração mais profunda dos fluxos de trabalho digitais e a entrada de novos players de setores adjacentes. O foco contínuo em parcerias estratégicas e construção de ecossistemas está prestes a impulsionar a adoção convencional da fabricação aditiva de cerâmica de zircônia em diversas indústrias.

Aplicações Finais: Medicina, Aeroespacial, Eletrônicos e Além

A fabricação aditiva de cerâmica de zircônia (AM) está avançando rapidamente como uma tecnologia transformadora para aplicações finais de alto desempenho em medicina, aeroespacial, eletrônicos e outros setores. Em 2025 e nos próximos anos, espera-se que a adoção de AM de zircônia acelere, impulsionada por sua combinação única de resistência mecânica, biocompatibilidade e estabilidade térmica.

No campo médico, a biocompatibilidade e resistência ao desgaste da zircônia a tornam um material preferido para restaurações dentárias, implantes e ferramentas cirúrgicas. A fabricação aditiva permite a produção de coroas dentárias, pontes e pilares de implantes altamente personalizados com geometrias complexas e ajuste preciso. Empresas como 3D Systems e XJet estão desenvolvendo e comercializando ativamente soluções de AM de zircônia para aplicações dentárias e ortopédicas, aproveitando tecnologias como jato de ligante e jato de nanopartículas para alcançar alta densidade e qualidade de superfície. A tendência em direção a dispositivos médicos personalizados deve aumentar ainda mais a demanda por AM de zircônia no setor de saúde.

Na aeroespacial, a necessidade de componentes leves e resistentes a altas temperaturas está impulsionando o interesse em cerâmicas avançadas. A resistência ao choque térmico e a baixa condutividade térmica da zircônia a tornam adequada para aplicações como componentes de turbinas, barreiras térmicas e invólucros de sensores. A fabricação aditiva permite o design de canais de resfriamento intrincados e estruturas de treliça que são difíceis ou impossíveis de alcançar com métodos tradicionais. CeramTec e 3DCeram estão entre as empresas que exploram peças de zircônia de grau aeroespacial, com colaborações em andamento com OEMs aeroespaciais para qualificar componentes de AM para aplicações críticas de voo.

A indústria eletrônica também está adotando AM de zircônia por suas propriedades de isolamento elétrico e inércia química. As aplicações incluem substratos para microeletrônicos, isoladores e componentes para dispositivos de alta frequência. A capacidade de prototipar rapidamente e produzir pequenas quantidades de peças cerâmicas complexas é particularmente valiosa para P&D e produção de baixo volume. CeramTec e XJet são players notáveis fornecendo soluções para aplicações eletrônicas e de semicondutores.

Além desses setores, a AM de zircônia está sendo explorada para aplicações em energia, automotiva e ferramentaria industrial, onde sua dureza e resistência à corrosão oferecem vantagens significativas. À medida que a confiabilidade do processo, a produção e as propriedades do material continuam a melhorar, as perspectivas para a fabricação aditiva de cerâmica de zircônia são robustas, com aumento da adoção esperado em uma ampla gama de indústrias de alto valor até 2025 e além.

Avanços em Ciência dos Materiais: Pureza, Resistência e Processabilidade

A fabricação aditiva de cerâmica de zircônia (AM) está experimentando avanços significativos na ciência dos materiais, particularmente nas áreas de pureza, resistência mecânica e processabilidade. Em 2025, a indústria está vivenciando uma convergência de síntese de pó aprimorada, química de ligantes e protocolos de sinterização, todos visando desbloquear o potencial completo da zircônia para aplicações exigentes nos setores médico, dental e industrial.

Uma tendência chave é o aprimoramento das características do pó de zircônia. Fabricantes líderes, como a Tosoh Corporation e a Kyocera Corporation, estão produzindo pós de zircônia estabilizada com ítrio (YSZ) de ultra alta pureza com distribuições de tamanho de partículas controladas e mínima aglomeração. Esses pós são adaptados para processos de AM como estereolitografia (SLA), processamento de luz digital (DLP) e jato de ligante, garantindo peças finais densas e livres de defeitos. Níveis de pureza superiores a 99,9% são agora padrão, impactando diretamente a confiabilidade mecânica e biocompatibilidade dos componentes impressos.

A resistência mecânica continua sendo um ponto focal, com avanços recentes permitindo que peças impressas de zircônia se aproximem ou igualem as propriedades das cerâmicas fabricadas convencionalmente. Por exemplo, a adoção de ciclos de sinterização otimizados e o uso de dopantes avançados levaram a resistências à flexão superiores a 1.000 MPa e valores de tenacidade à fratura acima de 8 MPa·m1/2. Empresas como 3DCeram e CeramTec estão na vanguarda, oferecendo materiais de zircônia prontos para AM e parâmetros de processo validados que minimizam a porosidade e maximizam a densidade, críticos para aplicações de suporte de carga.

A processabilidade também está avançando rapidamente. O desenvolvimento de novas resinas fotopolimerizáveis e sistemas de ligantes otimizados expandiu a gama de geometrias imprimíveis e reduziu a complexidade do pós-processamento. A Lithoz GmbH introduziu tecnologia proprietária LCM (Fabricação Cerâmica Baseada em Litografia), permitindo a produção de partes intrincadas de zircônia com espessuras de camada tão baixas quanto 25 microns e acabamentos de superfície adequados para aplicações de uso final. Essas inovações estão reduzindo a lacuna entre liberdade de design e fabricabilidade, um desafio de longa data na AM cerâmica.

Olhando para os próximos anos, a perspectiva é de uma maior integração de monitoramento in-situ e controle de processo em loop fechado, o que melhorará a reprodutibilidade e a garantia de qualidade. A colaboração contínua entre fornecedores de materiais, fabricantes de impressoras e usuários finais deve gerar novas formulações de zircônia com propriedades adaptadas para indústrias específicas, como cerâmicas dentais ultra-translúcidas e componentes industriais resistentes ao desgaste. À medida que o ecossistema amadurece, a AM de zircônia está prestes a transitar da prototipagem para produção em larga escala, impulsionada por esses avanços em ciência dos materiais.

Análise Regional: América do Norte, Europa, Ásia-Pacífico e Mercados Emergentes

O cenário global para a fabricação aditiva de cerâmica de zircônia (AM) está evoluindo rapidamente, com dinâmicas regionais distintas moldando o crescimento e a inovação do setor. Em 2025, América do Norte, Europa e Ásia-Pacífico permanecem como os principais polos de avanço tecnológico e adoção de mercado, enquanto os mercados emergentes estão começando a estabelecer uma presença nesse campo especializado.

América do Norte continua sendo um líder na AM de cerâmica de zircônia, impulsionado por investimentos robustos em pesquisa, uma base sólida de manufatura avançada e a presença de empresas pioneiras. Os Estados Unidos, em particular, abrigam players-chave como 3D Systems e ExOne (agora parte da Desktop Metal), ambos expandindo seus portfólios de AM cerâmica para incluir soluções baseadas em zircônia. A região se beneficia da estreita colaboração entre a indústria e instituições de pesquisa, apoiando o desenvolvimento de novos materiais e métodos de produção escaláveis. Os setores médico e dental são adotantes significativos, aproveitando a biocompatibilidade e as propriedades mecânicas da zircônia para implantes e próteses.

Europa é caracterizada por um forte enfoque em engenharia de precisão e ciência dos materiais, com a Alemanha, França e Suíça na vanguarda. Empresas como CeramTec e 3DCeram são reconhecidas por sua experiência em cerâmicas técnicas e realizaram investimentos substanciais em tecnologias de fabricação aditiva para zircônia. O foco da União Europeia em manufatura avançada e sustentabilidade está fomentando a inovação no desenvolvimento de pós, jato de ligante e processos de estereolitografia. As indústrias automotiva, aeroespacial e de saúde da região estão cada vez mais integrando AM de zircônia para componentes de alto desempenho, apoiadas por uma estrutura regulatória bem estabelecida.

Ásia-Pacífico está testemunhando um crescimento rápido, liderado pela China, Japão e Coreia do Sul. A expansão da região é impulsionada por iniciativas governamentais para localizar a manufatura avançada e pela presença de grandes produtores de cerâmica. Empresas como a Tosoh Corporation, no Japão, são notáveis pela produção de pós de zircônia de alta pureza, essenciais para aplicações de AM. O ecossistema de manufatura da China está rapidamente adotando AM cerâmico, com foco em produção econômica e escalonamento para aplicações industriais. Os setores dental e eletrônico estão particularmente ativos, refletindo as forças industriais mais amplas da região.

Mercados Emergentes na América Latina, Oriente Médio e partes do Sudeste Asiático estão em uma fase inicial de adoção. No entanto, a conscientização crescente sobre os benefícios das cerâmicas de zircônia e o estabelecimento gradual de infraestrutura de AM devem impulsionar o crescimento nos próximos anos. Parcerias com provedores de tecnologia estabelecidos e investimentos em capacitação de força de trabalho provavelmente acelerarão as capacidades regionais.

Olhando para o futuro, os próximos anos devem ver uma competição e colaboração intensificadas entre regiões, com avanços contínuos na qualidade do material, confiabilidade do processo e diversidade de aplicações. À medida que a tecnologia amadurece, as forças regionais — como o ecossistema de inovação da América do Norte, a liderança regulatória da Europa e a escala de manufatura da Ásia-Pacífico — continuarão a moldar a trajetória global da fabricação aditiva de cerâmica de zircônia.

Cenário Competitivo e Barreiras à Entrada

O cenário competitivo da fabricação aditiva de cerâmica de zircônia (AM) em 2025 é caracterizado por uma mistura de produtores de cerâmica estabelecidos, desenvolvedores de tecnologia AM especializados e um número crescente de novos jogadores que aproveitam os avanços em ciência dos materiais e fabricação digital. O setor ainda é relativamente de nicho em comparação com AM de metal ou polímero, mas está evoluindo rapidamente à medida que a demanda por cerâmicas de alto desempenho em aplicações médicas, dentárias, eletrônicas e aeroespaciais aumenta.

Os principais players do mercado de AM de zircônia incluem 3D Systems, que oferece soluções de impressão 3D cerâmica através da sua plataforma Figure 4, e a XJet, conhecida por sua tecnologia de Jato de Nanopartículas que permite a produção de peças de zircônia densas e de alta precisão. A Lithoz é outro competidor significativo, especializada em LCM (Fabricação Cerâmica Baseada em Litografia) e colaborando com parceiros industriais e médicos para expandir o uso da zircônia na fabricação aditiva. A CeramTec, líder global em cerâmicas avançadas, também entrou no espaço de AM, focando no desenvolvimento e fornecimento de pós de zircônia e componentes para impressão 3D.

As barreiras de entrada nesse setor permanecem substanciais. O principal desafio é a complexidade técnica do processamento da zircônia, que requer controle preciso sobre o tamanho das partículas, sistemas de ligantes e protocolos de sinterização para alcançar as propriedades mecânicas e estéticas desejadas. O investimento de capital para equipamentos de AM especializados e infraestrutura de pós-processamento é significativo, limitando muitas vezes a participação a empresas bem financiadas ou aquelas com expertise em cerâmica existente. A proteção da propriedade intelectual (IP) é outro obstáculo, uma vez que empresas líderes asseguraram patentes sobre processos e formulações-chave, criando um alto limiar para novos entrantes.

A qualificação de materiais e a conformidade regulatória, especialmente para aplicações médicas e dentárias, complicam ainda mais a entrada no mercado. As empresas devem demonstrar biocompatibilidade, confiabilidade mecânica e reprodutibilidade, o que envolve testes e certificação extensivos. Isso é especialmente relevante para a zircônia dental, onde Envista Holdings (através de suas marcas Nobel Biocare e KaVo Kerr) e Straumann Group são proeminentes, aproveitando sua experiência regulatória e redes de distribuição para manter vantagem competitiva.

Olhando para o futuro, espera-se que o cenário competitivo se intensifique à medida que mais empresas de materiais e fornecedores de tecnologia AM invistam em soluções de zircônia. No entanto, as altas barreiras técnicas e regulatórias provavelmente continuarão a favorecer os players estabelecidos e aqueles com fortes capacidades de P&D. Parcerias estratégicas entre fabricantes de hardware AM, fornecedores de materiais e usuários finais devem acelerar a inovação e a adoção, mas o caminho para a comercialização generalizada continua desafiador no curto prazo.

Sustentabilidade, Normas Regulamentares e de Qualidade (por exemplo, ceramtec.com, iso.org)

A fabricação aditiva de cerâmica de zircônia (AM) está evoluindo rapidamente, com a sustentabilidade, conformidade regulatória e normas de qualidade se tornando centrais para sua adoção industrial em 2025 e nos anos vindouros. À medida que o setor amadurece, fabricantes e usuários finais estão cada vez mais focados em minimizar o impacto ambiental, garantir a segurança do produto e atender a rigorosos padrões de qualidade.

A sustentabilidade é uma prioridade crescente para a AM de zircônia, impulsionada tanto por pressões regulatórias quanto pela demanda dos clientes. Os processos aditivos oferecem vantagens de eficiência de material em relação aos métodos tradicionais subtrativos, pois geram menos desperdício e possibilitam produção em forma quase final. Fabricantes cerâmicos líderes, como a CeramTec, estão promovendo ativamente os benefícios ambientais das cerâmicas avançadas, incluindo a zircônia, destacando sua durabilidade, reciclabilidade e potencial para economia de energia em aplicações de uso final. Em 2025, espera-se que as empresas invistam ainda mais na reciclagem em ciclo fechado de pós de zircônia e no uso de energia renovável em suas instalações de produção, alinhando-se a objetivos mais amplos de sustentabilidade do setor.

As estruturas regulatórias também estão se tornando mais rígidas em torno de cerâmicas avançadas, particularmente em setores como dispositivos médicos, próteses dentárias e aeroespacial, onde a AM de zircônia está ganhando força. A conformidade com padrões internacionais é essencial. A Organização Internacional de Normalização (ISO) continua atualizando e expandindo seu portfólio de normas relevantes para materiais cerâmicos e processos de fabricação aditiva, como a ISO 13356 para cerâmicas de zircônia implantáveis e a série ISO/ASTM 52900 para processos AM. Em 2025, a indústria antecipa uma maior harmonização das normas para enfrentar os desafios únicos das cerâmicas fabricadas aditivamente, incluindo qualidade do pó, validação de processos e rastreabilidade.

A garantia de qualidade permanece um foco crítico. Empresas como CeramTec e 3DCeram estão implementando monitoramento rigoroso no processo, inspeção pós-processamento e protocolos de certificação para garantir que as peças de AM de zircônia atendam ou superem os padrões convencionais de resistência, biocompatibilidade e precisão dimensional. Sistemas de controle de qualidade automatizados, incluindo testes não destrutivos e gêmeos digitais, estão sendo adotados para apoiar a reprodutibilidade e escalabilidade.

Olhando para o futuro, as perspectivas para a AM de cerâmica de zircônia são moldadas pela convergência de iniciativas de sustentabilidade, paisagens regulatórias em evolução e a busca por qualidade inquestionável. À medida que os padrões da indústria se tornam mais robustos e amplamente adotados, e à medida que os fabricantes investem em cadeias de suprimentos mais verdes e transparentes, a AM de zircônia está prestes a expandir seu papel em aplicações de alto valor e críticas à segurança em saúde, eletrônicos e além.

Perspectiva Futura: Oportunidades Disruptivas e Fatores de Mercado até 2030

A perspectiva futura para a fabricação aditiva de cerâmica de zircônia (AM) até 2030 é moldada por uma convergência de avanços tecnológicos, aplicação industrial em expansão e investimentos estratégicos de fornecedores de materiais e sistemas AM líderes. Em 2025, a combinação única da zircônia de alta resistência, tenacidade à fratura e biocompatibilidade continua a impulsionar sua adoção em setores como dental, médico, eletrônicos e engenharia avançada.

Um dos principais fatores de mercado é a evolução contínua do hardware AM e dos materiais especificamente otimizados para zircônia. Empresas como 3D Systems e XJet desenvolveram impressoras e processos especializados — como jato de ligante e jato de nanopartículas — que permitem a produção de peças de zircônia densas e de alta precisão. Os sistemas Carmel AM da XJet, por exemplo, já estão sendo utilizados em aplicações dentárias e médicas, e a empresa está expandindo seu portfólio de materiais para incluir formulações avançadas de zircônia. Da mesma forma, a 3D Systems colaborou com laboratórios dentários e fabricantes de dispositivos para fornecer implantes e próteses de zircônia personalizados, aproveitando a resistência ao desgaste e a estética superiores do material.

Outro motor significativo é a crescente demanda por soluções de saúde personalizadas. O setor dental, em particular, está testemunhando uma rápida adoção de AM de zircônia para coroas, pontes e pilares de implantes, com empresas como CeramTec e Ivoclar fornecendo pós de zircônia de alta pureza e pré-formas adaptadas para processos AM. Essas empresas estão investindo em P&D para melhorar a fluidez do pó, o comportamento de sinterização e as propriedades das peças finais, visando reduzir os custos de produção e expandir a gama de geometrias imprimíveis.

Olhando para o futuro, as indústrias de eletrônicos e aeroespacial estão prestes a se tornar áreas de crescimento significativas. A estabilidade térmica e as propriedades de isolamento elétrico da zircônia a tornam atraente para componentes como substratos, sensores e peças de célula de combustível. A CeramTec e a Tosoh Corporation estão desenvolvendo ativamente materiais avançados de zircônia para essas aplicações de alto desempenho, com projetos piloto em andamento para validar o potencial da AM para peças complexas e miniaturizadas.

Até 2030, a convergência da manufatura digital, inovação em materiais e aceitação regulatória deve desbloquear oportunidades disruptivas para a AM de zircônia. O setor provavelmente verá um aumento na automação, controle de qualidade em linha e integração com fluxos de trabalho digitais, reduzindo ainda mais os tempos de lead e permitindo personalização em massa. À medida que mais indústrias reconhecem a proposta de valor da AM de zircônia — combinando liberdade de design com propriedades excepcionais do material — o mercado está preparado para um crescimento robusto, com players estabelecidos e novos entrantes impulsionando a inovação e a adoção.